CFRP 鑽孔介绍与汉鼎超声波优势

CFRP 鑽孔困难点与汉鼎超声波加工优势

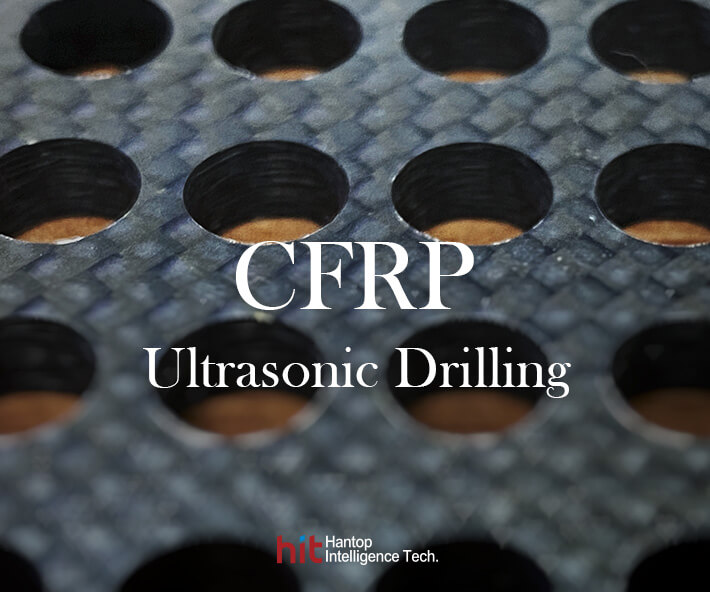

上次重点介绍了超声波加工案例在CFRP的优势与CFRP的各项运用,其中CFRP的鑽孔加工部分相信是许多先进关注的议题。在碳纤维複合材料(CFRP)鑽孔加工的过程中,因为材质特性,一般来说对鑽削的刀具磨损较严重,鑽孔部分容易出现分层、毛刺、撕裂等等缺陷。

以下简单介绍三种常见缺陷:

分层:鑽孔过程中,碳纤维材料在鑽削力的作用下产生层间应力,如果在孔出口一侧不施加足够的支撑,在孔出口处容易出现层间应力,若该应力超过了树脂基体的强度,就很容易使的碳纤维与树脂基体分开,产生分层缺陷,一般来说,鑽削轴向力越大,层间应力越大,就越容易产生分层现象。

毛刺:碳纤维複合材料具有非均匀性,并且碳纤维铺层方向对制孔有较大的影响,材料的各向异性,刀具在不同的位置切削碳纤维的不同角度,会使部分碳纤维受到拉伸作用而并非剪切作用,这些都是导致在孔出口和入口处产生毛刺的因素。碳纤维複合材料对鑽孔刀具的磨损比较严重,所以当刀具钝化后,不能顺利将碳纤维切断,也容易产生毛刺。

撕裂:碳纤维複合材料的鑽出有两个阶段,一是横刃作用阶段,横刃切削速度慢且不锋利,不能将材料切断。而是主切削作用阶段,主切削刃一边向外推挤,一边自身扭转,这些都容易产生撕裂。

(引用文献自:http://www.tanxw.com/news/hydt/1735.html)

汉鼎的超声波加工技术应对这三种缺陷,能做到以下改善:超声波刀柄在旋转运动与超声波加工中的附加振动相互叠加,将切削阻力降低了40%,减缓刀具因阻力磨耗的情形。由于刀具的磨耗降低,也可以延缓毛刺出现的时间,大幅改善加工表面质量。密集而细微的振动也避免刀具与材料本身直接的撞击撕扯,减少纤维撕裂、鑽孔下方破孔现象;另外,对于鑽孔而言,切削堆积造成的切削热和切削堆积往往影响孔洞的质量、加剧刀具的磨耗,增加加工材料损失。除每一次超声波振动可以增加切削移除和切削热不易聚积,汉鼎智慧科技的使用非接触式的电能传输系统,更减少切削热影响且能维持高转速,让刀具的旋转运动更为顺利。

每週汉鼎智慧科技将分享不同的複材加工案例,欢迎各位先进定期观看我们的网页及粉专获取最新超声波加工的验证成效!

下期将会是PEEK的介绍以及超声波可对其的应用,再次欢迎有兴趣的旧雨新知一同探讨