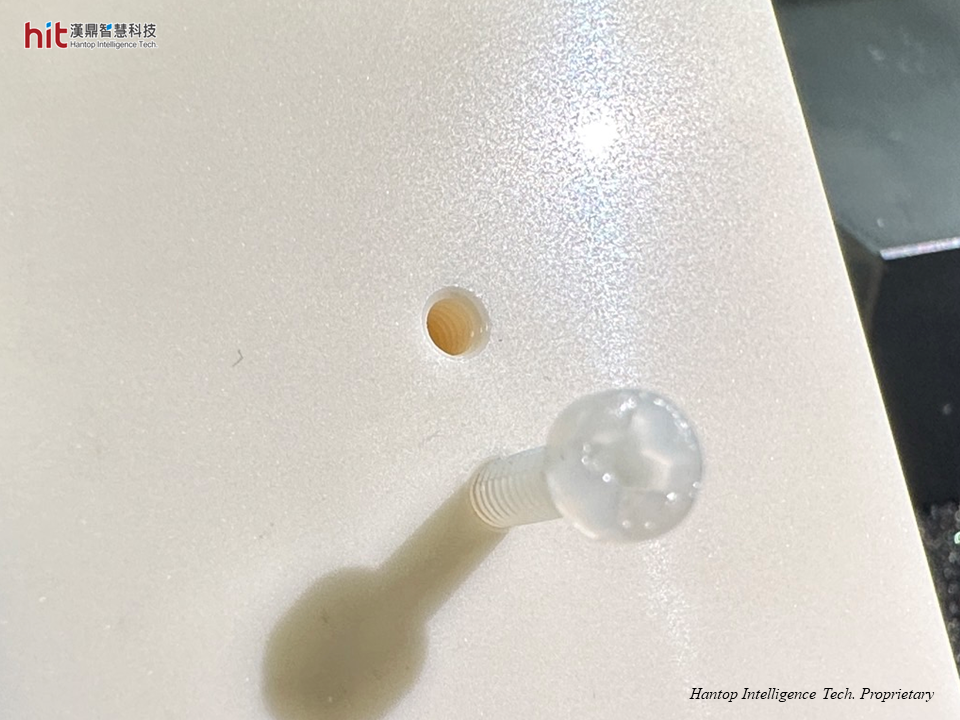

(Bild 1. HIT HSK-E40 Ultraschallbearbeitungsmodul wurde für das M2-Innengewinde Schneiden von Aluminiumoxid (Al

2O

3) Keramik verwendet)

(Bild 2. Mit Ultraschallunterstützung von HIT bearbeitetes M2-Innengewinde Schneiden von Aluminiumoxid (Al

2O

3) Keramik)

HITs Ziel beim M2-Innengewinde Schneiden von Aluminiumoxid (Al2O3) Keramik

Das Ziel ist es, mit der ultraschallunterstützten Bearbeitungstechnologie von HIT auf einer CNC-Maschine mit einem Einzahn-Gewindefräser erfolgreich ein M2-Innengewinde in Aluminiumoxid (Al2O3) Keramik zu schneiden.

Ergebnisse des Ultraschallunterstützten M2-Innengewinde Schneiden von Aluminiumoxid (Al2O3) Keramik

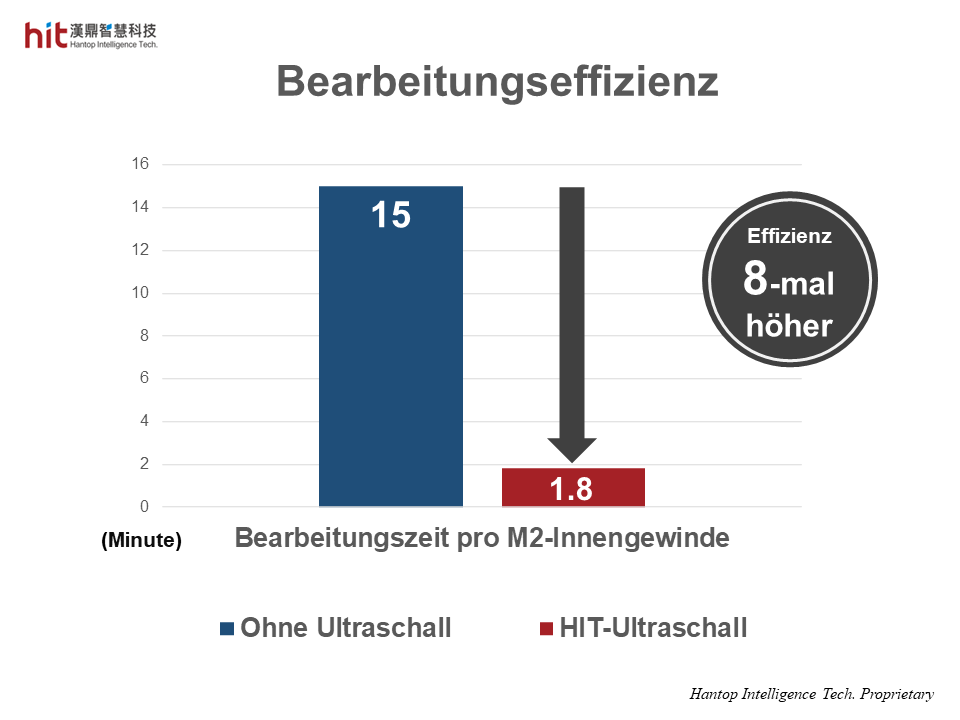

M2-Innengewinde Schneiden von Aluminiumoxid (Al2O3) Keramik: Bearbeitungseffizienz

(Bild 3. Die Bearbeitungseffizienz wurde beim M2-Innengewinde Schneiden von Aluminiumoxid (Al

2O

3) Keramik mit HIT Ultraschall um das Achtfache gesteigert)

- (Bei gleicher Vorschubgeschwindigkeit pro Umdrehung) Mit HIT Ultraschall können sowohl die Drehzahl als auch die Vorschubgeschwindigkeit über das Dreifache der vom Werkzeuglieferanten empfohlenen Werte erhöht werden.

- Zunächst wurde die Drehzahl von 10.000 auf 30.000min-1 erhöht, und die Vorschubgeschwindigkeit wurde von 20 auf 60mm/min gesteigert.

- Danach entdeckte HIT, dass der Prozess noch schneller ablaufen konnte. Der Vorschub pro Umdrehung wurde weiter erhöht, wodurch die Vorschubgeschwindigkeit schließlich von 20 auf 300mm/min erhöht wurde (15-mal höher als ursprünglich).

- Die Bearbeitungszeit für das Schneiden eines Innengewindes wurde auf ein Achtel der ursprünglichen Bearbeitungszeit ohne Ultraschall reduziert.

- Mit HIT Ultraschall wurde die Schnittkraft bei Hochgeschwindigkeitsbearbeitung reduziert, was das M2-Innengewinde Schneiden von Aluminiumoxid (Al2O3) Keramik ermöglichte.

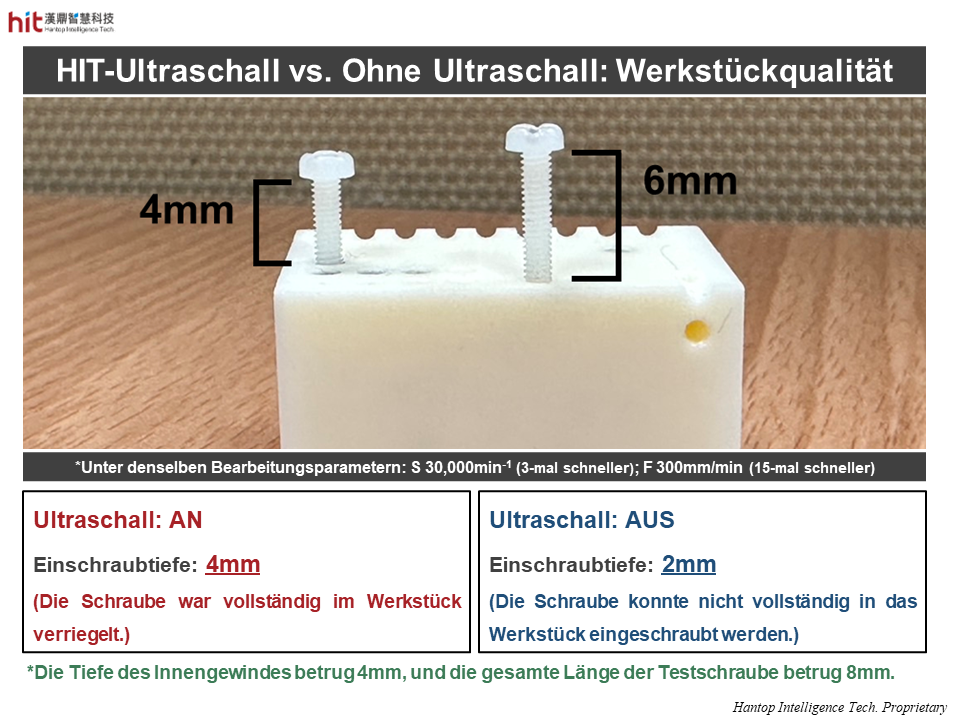

M2-Innengewinde Schneiden von Aluminiumoxid (Al2O3) Keramik: Werkstückqualität

(Bild 4. Vergleich der Werkstückqualität zwischen HIT Ultraschall und ohne Ultraschall beim M2-Innengewinde Schneiden von Aluminiumoxid (Al

2O

3) Keramik)

- Mit HIT Ultraschall ermöglichte die hochfrequente Mikro-Vibration einen intermittierenden Kontakt zwischen Werkzeug und Werkstück, was die Schnittwärme erheblich reduzierte.

- Die Verringerung sowohl der Schnittkraft als auch der Schnittwärme bei Hochgeschwindigkeitsbearbeitung (mit 3-mal höherer Drehzahl und 15-mal höherer Vorschubgeschwindigkeit) trug zur Vollständigkeit des M2-Innengewindeprofils bei.

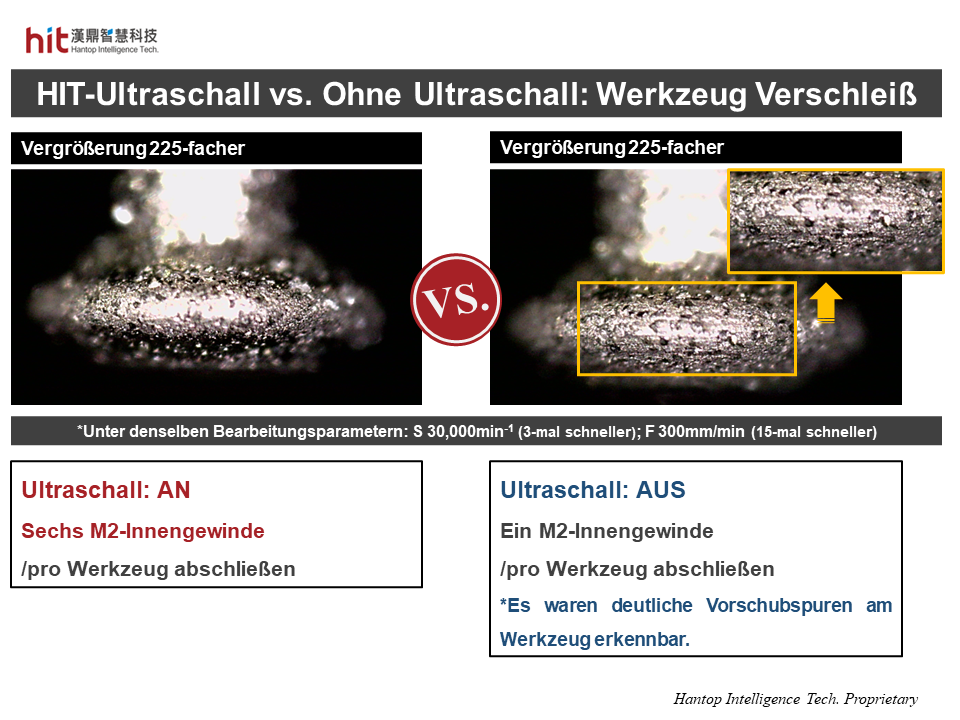

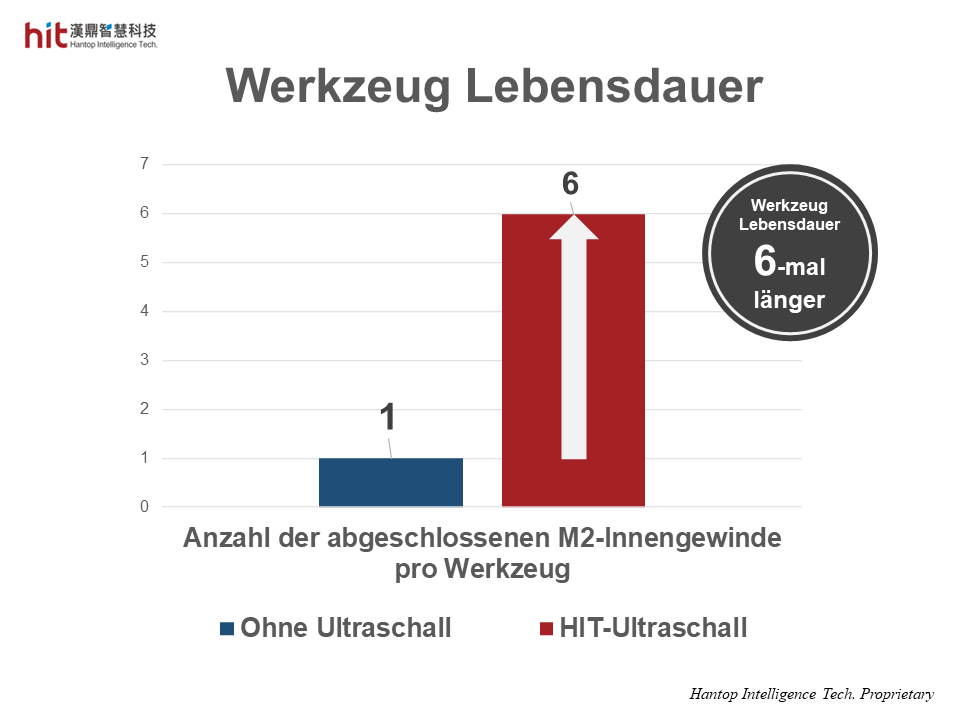

M2-Innengewinde Schneiden von Aluminiumoxid (Al2O3) Keramik: Werkzeug Lebensdauer

(Bild 5. Vergleich des Werkzeugverschleißes zwischen HIT Ultraschall und ohne Ultraschall beim M2-Innengewinde Schneiden von Aluminiumoxid (Al

2O

3) Keramik)

(Bild 6. Die Werkzeuglebensdauer wurde mit HIT Ultraschall beim M2-Innengewinde Schneiden von Aluminiumoxid (Al

2O

3) Keramik um das Sechsfache verbessert)

- Die optimierten Bearbeitungsparameter (3-mal höhere Drehzahl und 15-mal höhere Vorschubgeschwindigkeit) sollten das Beste der ultraschallunterstützten Bearbeitungstechnologie zeigen und dienten als beschleunigter Test für die Werkzeuglebensdauer.

- Bei der ultraschallunterstützten Hochgeschwindigkeitsbearbeitung kann das Werkzeug sechs M2-Innengewinde fertigstellen; ohne Ultraschall konnte das Werkzeug nur ein Innengewinde fertigstellen (aber die Prüfschraube konnte nicht vollständig in das Innengewinde eingeschraubt werden).

Errungenschaften der HIT-Ultraschall Bearbeitungs Technologie

🕜 Bearbeitungseffizienz - 8-mal höher

📈 Werkstückqualität - Vollständiges Profil

⚙️ Werkzeug Lebensdauer - 6-mal länger