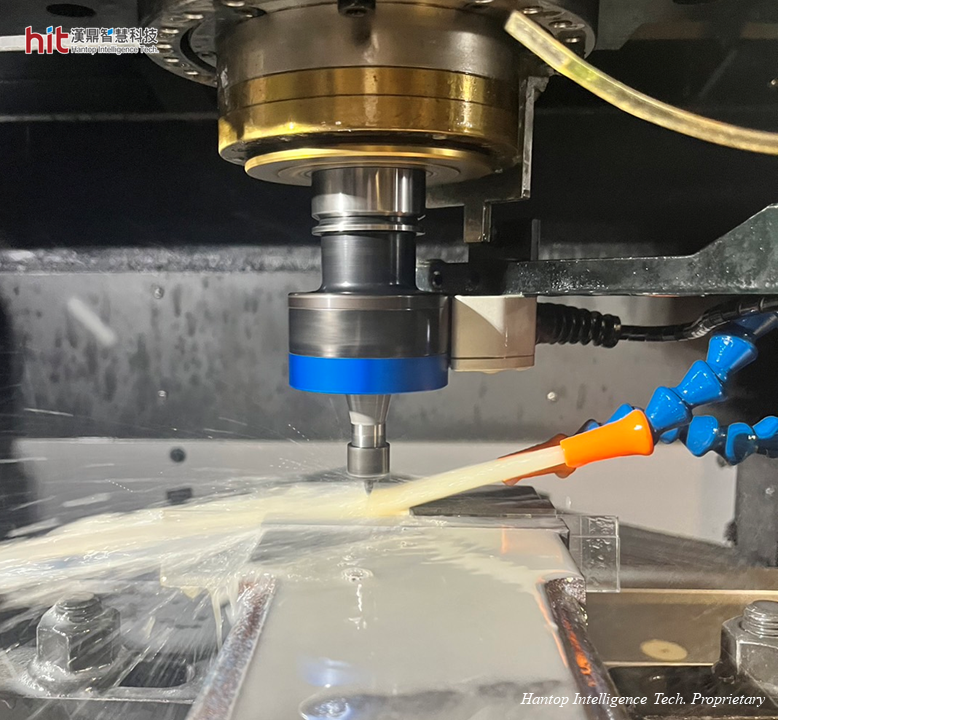

(Bild 1. HIT HSK-E40 Ultraschall-Werkzeughalter wurde beim Mikrobohren von Aluminiumoxid (Al

2O

3) Keramik verwendet)

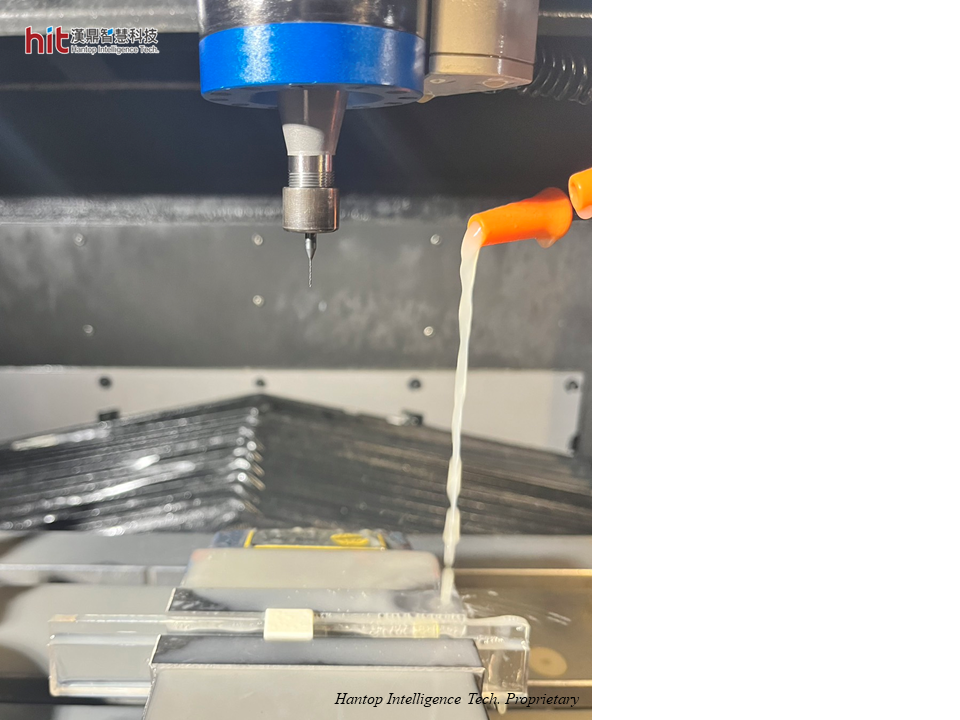

(Bild 2. Aluminiumoxid (Al

2O

3) Keramik-Werkstück und HIT HSK-E40 Ultraschall-Werkzeughalter nach der Bearbeitung)

HITs Ziel beim Mikrobohren von Aluminiumoxid (Al2O3) Keramik

Das Ziel ist es, die Bearbeitungseffizienz zu steigern, die Lochqualität (insbesondere Austrittslöcher) zu verbessern und die Stabilität der Werkzeugstandzeit zu gewährleisten.

Ergebnisse des Ultraschallunterstützten Mikrobohren von Aluminiumoxid (Al2O3) Keramik

Mikrobohren von Aluminiumoxid (Al2O3) Keramik: Bearbeitungseffizienz

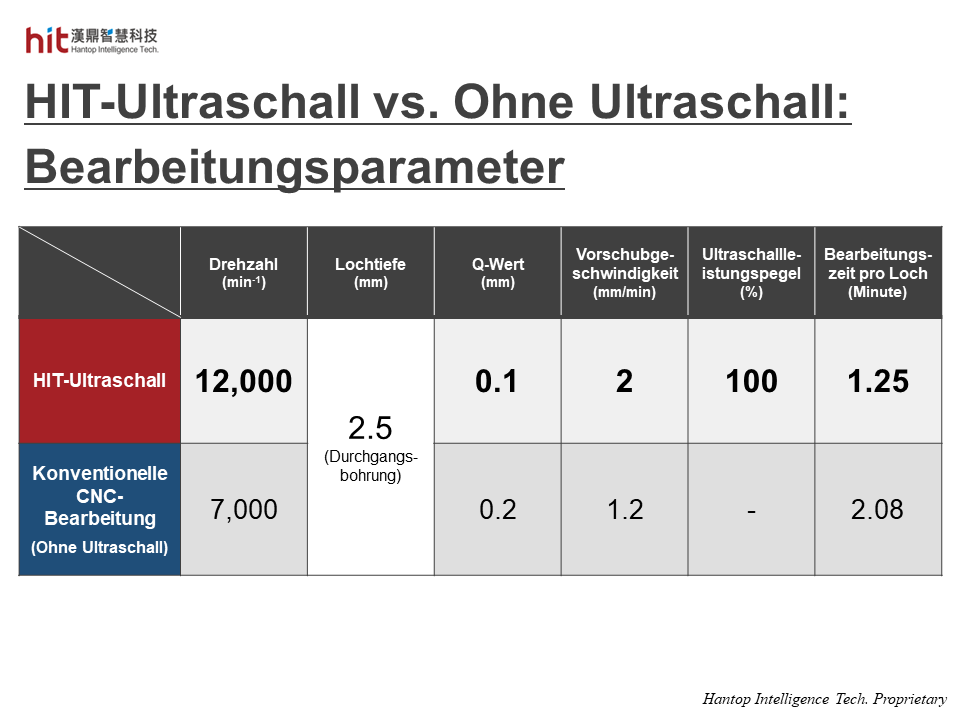

(Bild 3. Der Vergleich der Bearbeitungsparameter zwischen HIT Ultraschall und ohne Ultraschall)

- (Bei gleichem Vorschub pro Umdrehung) Durch Erhöhung der Drehzahl von 7.000min-1 auf 12.000min-1 würde auch die Vorschubgeschwindigkeit von 1,2mm/min auf 2mm/min erhöht. Dies ermöglichte eine Steigerung der Bearbeitungseffizienz um 40%.

- Mit HIT Ultraschall half die hochfrequente Mikrovibration, die Schnittkraft zu reduzieren. Der Bohrprozess musste nicht bei Austrittslöchern verlangsamt werden, um schwere Kantenrisse aufgrund großer Schnittkräfte zu vermeiden. Dadurch half die ultraschallunterstützte Bearbeitung von HIT, mehr Zeit im gesamten Prozess einzusparen.

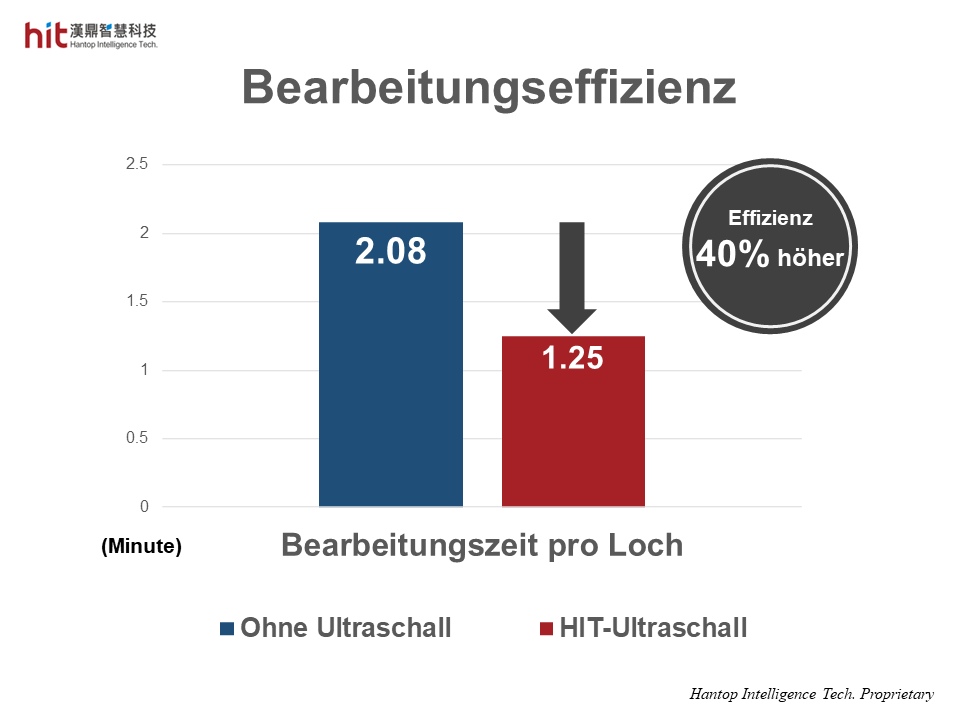

(Bild 4. Die Bearbeitungseffizienz wurde mit HIT Ultraschall beim Mikrobohren von Aluminiumoxid (Al

2O

3) Keramik um 40% gesteigert)

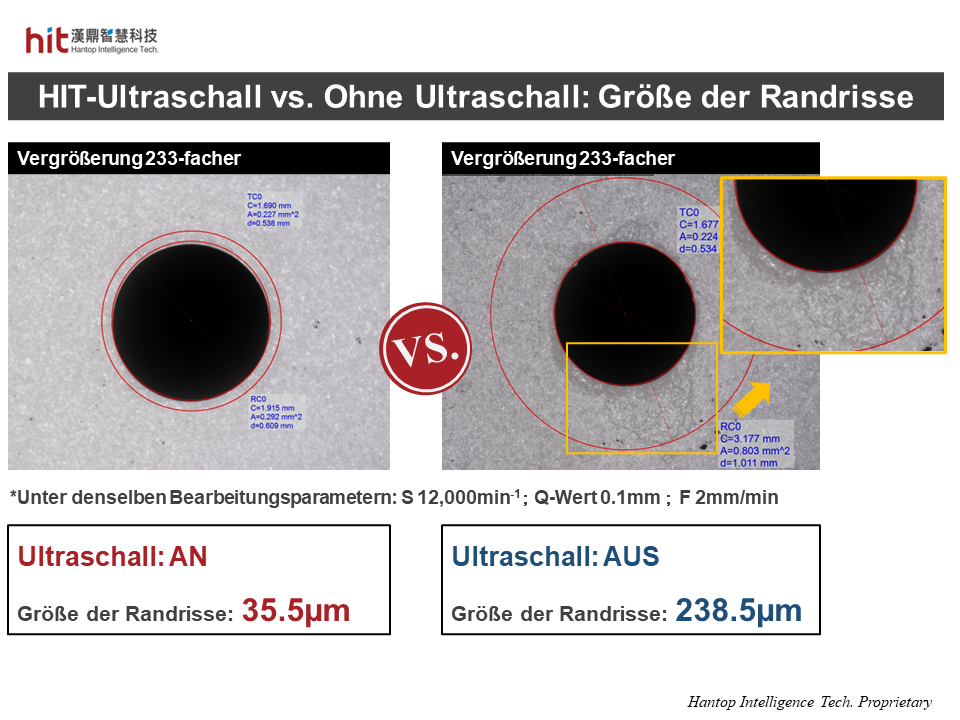

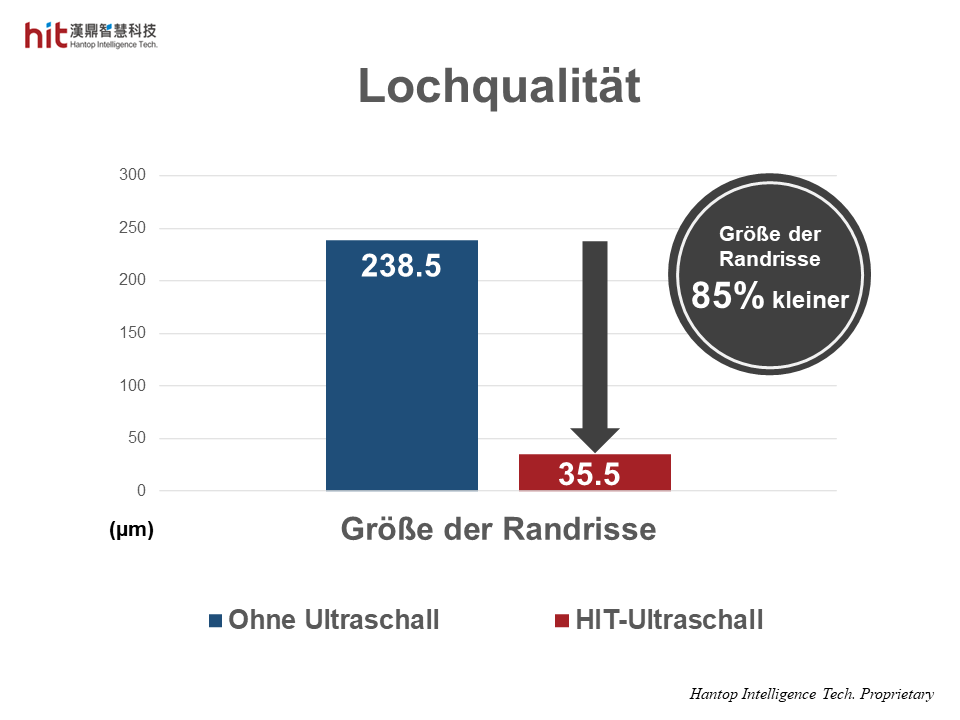

Mikrobohren von Aluminiumoxid (Al2O3) Keramik: Lochqualität

(Bild 5. Der Vergleich der Austrittslochqualität zwischen HIT Ultraschall und ohne Ultraschall beim Mikrobohren von Aluminiumoxid (Al

2O

3) Keramik)

- Mit HIT Ultraschall half die hochfrequente Mikrovibration, die Schnittkraft zu reduzieren. Besonders beim Bohren durch die Austrittslöcher ermöglichte die verringerte Schnittkraft eine 85%ige Reduktion der Kantenrisse (von 238,5µm auf 35,5µm).

- Bei konventioneller CNC-Bearbeitung kann die Schnittkraft sehr stark und schwer zu kontrollieren sein. Dies kann zu großer Extrusion zwischen Werkzeug und Werkstück führen, was massive Kantenrisse um die Bohrlöcher herum verursacht.

(Bild 6. Die Lochqualität wurde um 85% verbessert durch die starke Reduktion der Kantenrisse mit HIT Ultraschall beim Mikrobohren von Aluminiumoxid (Al

2O

3) Keramik)

Errungenschaften der HIT-Ultraschall Bearbeitungs Technologie

🕜 Bearbeitungseffizienz - 40% höher

📈 Lochqualität - 85% besser