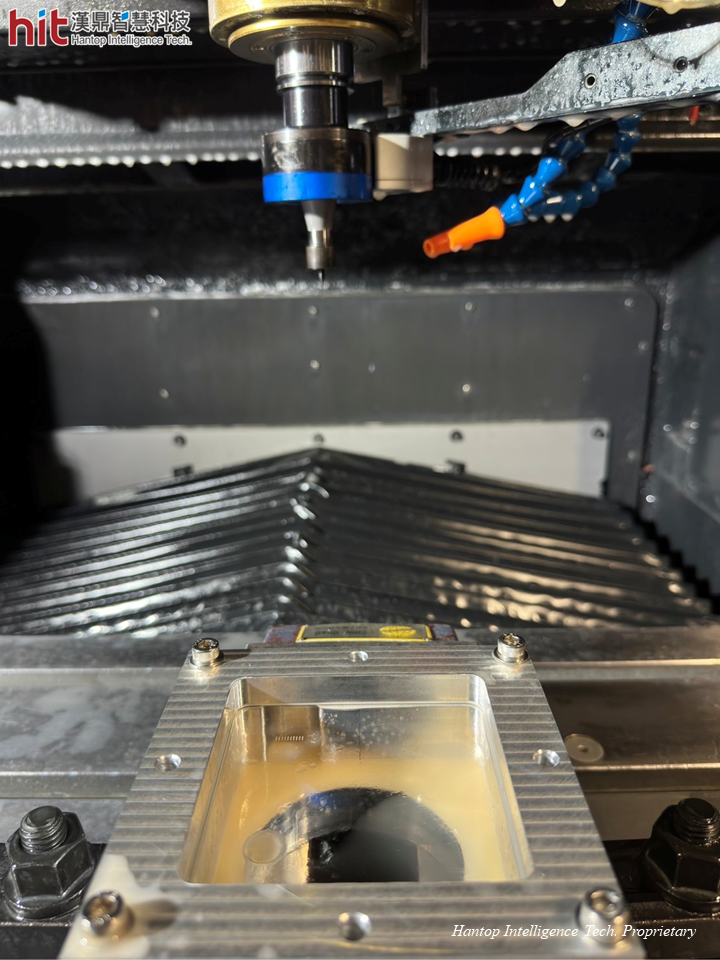

(Bild 1. HIT HSK-E40 Ultraschall-Werkzeughalter wurde beim Mikrobohren von Kalknatronglas eingesetzt)

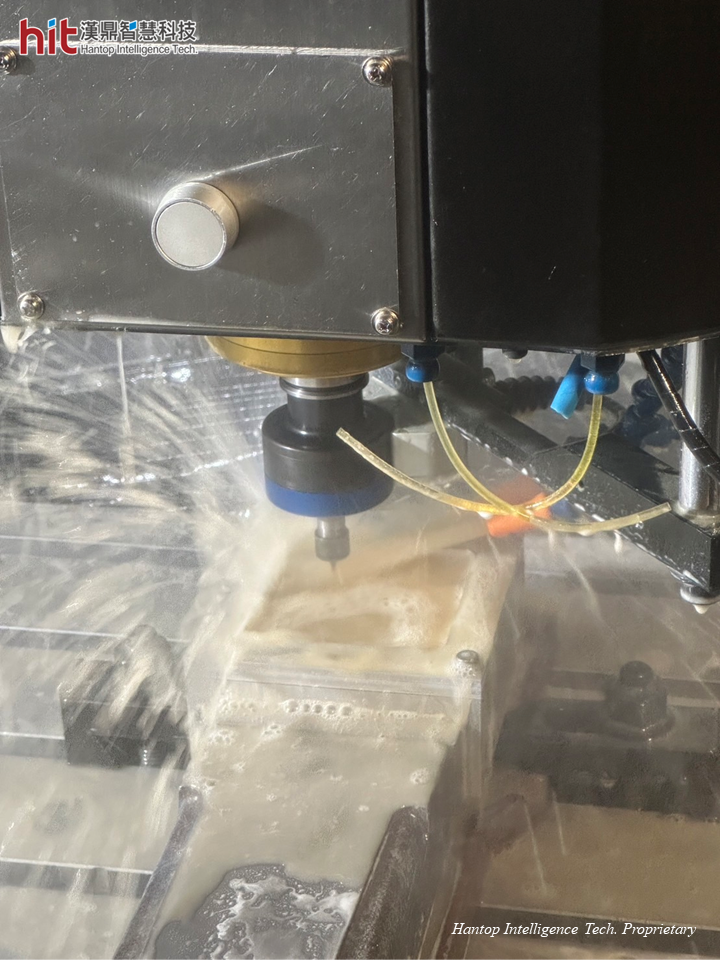

(Bild 2. HIT Ultraschall-unterstütztes Mikrobohren von Kalknatronglas Werkstück)

HITs Ziel beim Mikrobohren von Kalknatronglas

Das Ziel ist es, die Bearbeitungseffizienz zu steigern und gleichzeitig die Größe der Randrisse beim Mikrobohren von Kalknatronglas zu reduzieren.

Ergebnisse des Ultraschallunterstützten Mikrobohren von Kalknatronglas

Mikrobohren von Kalknatronglas: Bearbeitungseffizienz

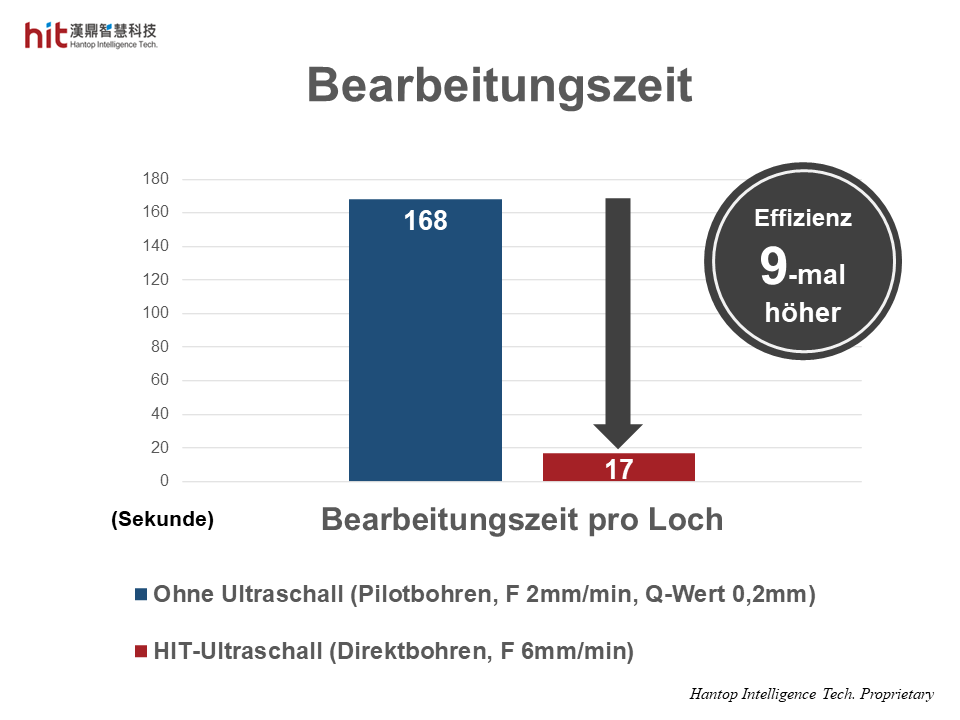

(Bild 3. Die Bearbeitungseffizienz war 9-mal höher mit HIT Ultraschall beim Mikrobohren von Kalknatronglas)

Die gesamte Bearbeitungseffizienz wurde um das 9-fache verbessert im Vergleich zu der ohne Ultraschall.

- Mit der Ultraschall-unterstützten Bearbeitungstechnologie von HIT konnte der Pilotbohren-Prozess eliminiert werden, und der konventionelle Tieflochbohrzyklus (peck drilling) wurde durch Direktbohren ersetzt.

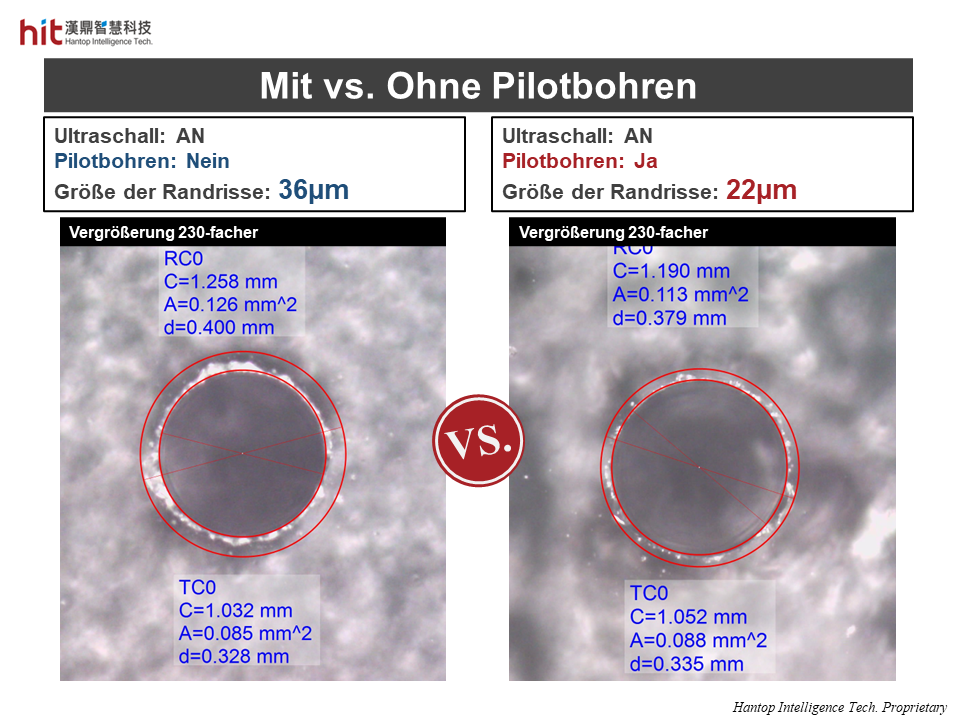

(Bild 4. Mit HIT Ultraschall blieb die Größe der Randrisse klein, selbst ohne Pilotbohren)

- Die hochfrequente Mikro-Vibration der Ultraschall-unterstützten Bearbeitungstechnologie von HIT hilft, die Axialkraft und das Drehmoment zu reduzieren. Die Vorschubgeschwindigkeit wurde um das 3-fache erhöht, während die Größe der Randrisse bei gleicher Drehzahl (12.000 min⁻¹) klein blieb.

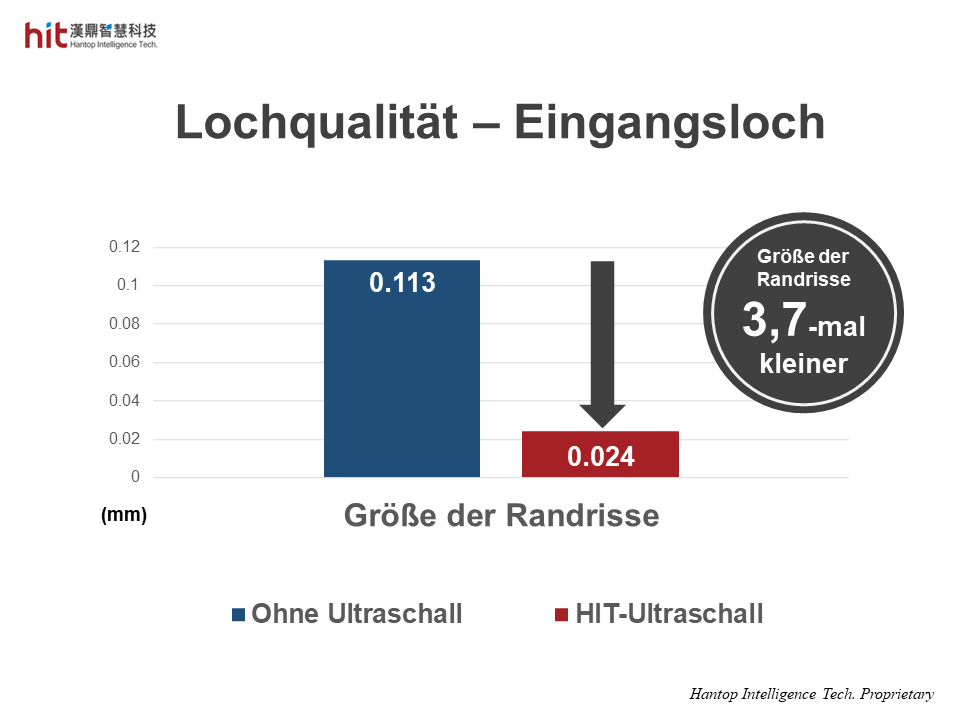

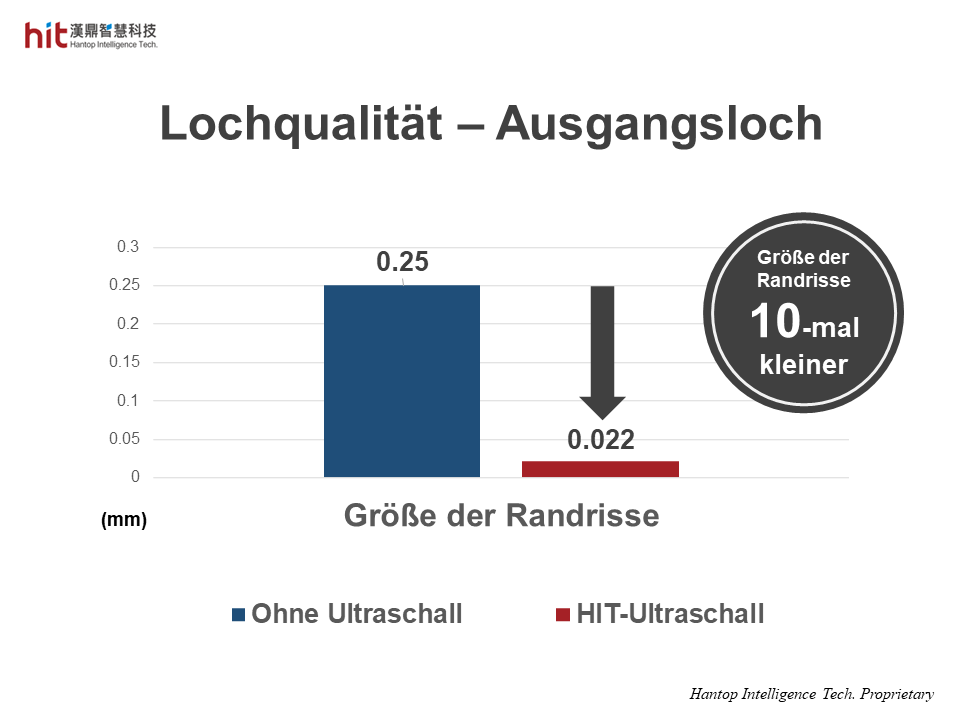

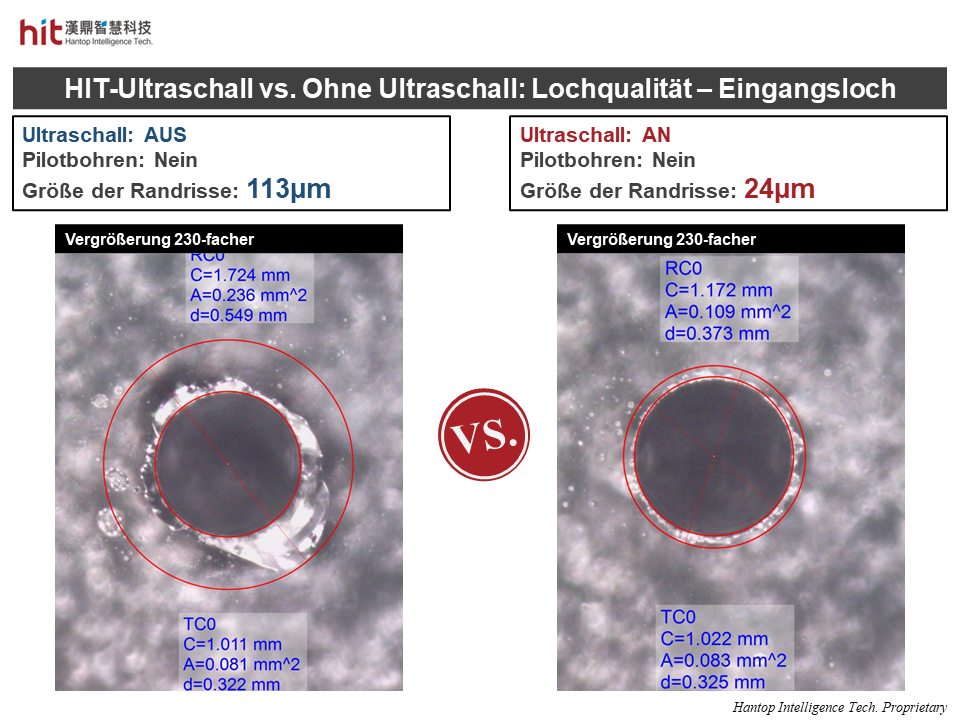

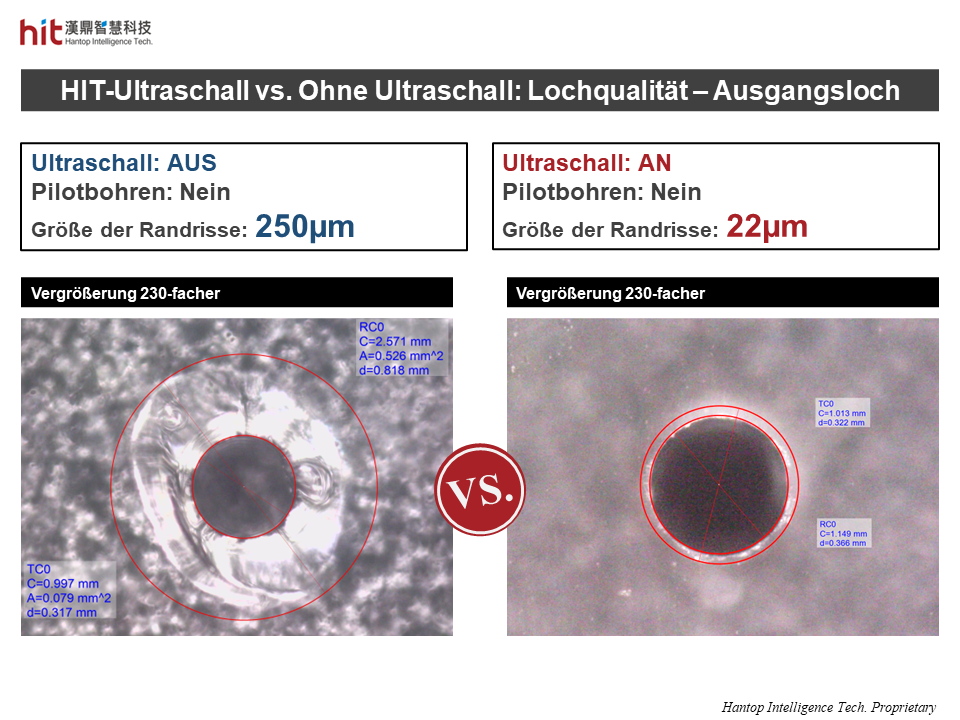

Mikrobohren von Kalknatronglas: Lochqualität

(Bild 5. Die Größe der Randrisse um die Eintrittslöcher war 3,7-mal kleiner mit HIT Ultraschall beim Mikrobohren von Kalknatronglas)

(Bild 6. Die Größe der Randrisse um die Austrittslöcher war 10-mal kleiner mit HIT Ultraschall beim Mikrobohren von Kalknatronglas)

Die Gesamtqualität der Bohrungen wurde erheblich verbessert, wobei die Größe der Randrisse um die Eintrittslöcher um das 3,7-fache und die Größe der Randrisse um die Austrittslöcher um das 10-fache reduziert wurde.

(Bild 7. Vergleich der Größe der Randrisse um die Eingangslöcher zwischen HIT Ultraschall und Ohne Ultraschall)

(Bild 8. Vergleich der Größe der Randrisse um die Ausgangslöcher zwischen HIT Ultraschall und Ohne Ultraschall)

Errungenschaften der HIT-Ultraschall Bearbeitungs Technologie

🕜 Bearbeitungseffizienz - 9-mal höher

📈 Lochqualität - 10-mal besser (die Größe der Randrisse wurde auf 22µm reduziert)