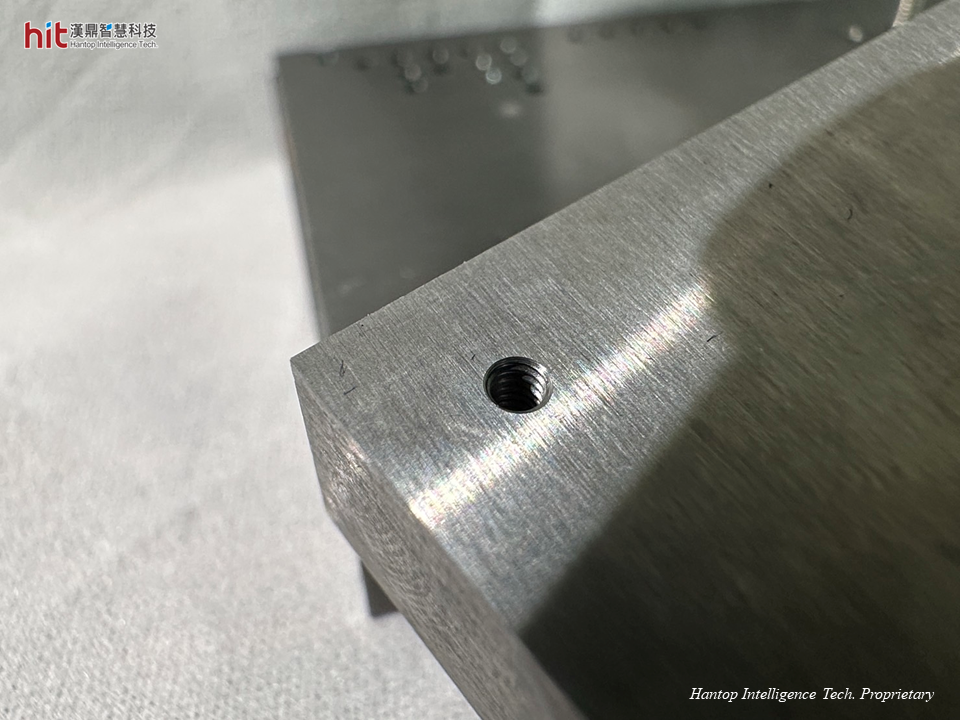

(図1. HSK-E40超音波ツールホルダーはタングステンカーバイドのM2内径ねじ切り加工に使用されました)

(図2. HIT超音波支援タングステンカーバイドのM2内径ねじ切り加工ワークピース)

HITの目標:タングステンカーバイドのM2内径ねじ切り加工

目標は、CNC機械ツールでHIT超音波支援加工技術を使用して、タングステンカーバイド上に正常にM2内径ねじを作成することです。

超音波加工タングステンカーバイドの結果

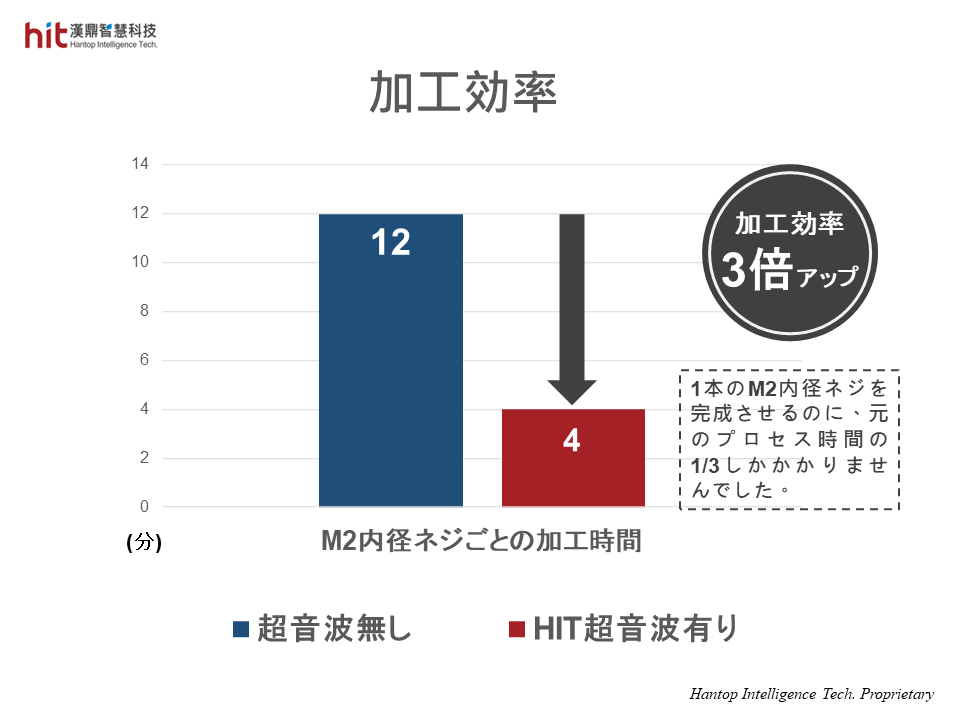

タングステンカーバイドのM2内径ねじ切り加工:加工効率

(図3. HIT超音波を使用したタングステンカーバイドのM2内径ねじ切り加工において、加工効率が67%向上しました(3倍の速さ))

-

(同じ回転あたりの送り量の条件下)HIT超音波を使用すると、回転速度(10,000rpmから30,000rpm)および送り速度(20mm/minから60mm/min)が、工具サプライヤーが提案した数値よりも3倍高く向上します。

-

超音波なしの場合と比較して、内径ねじ1本の加工時間が元の処理時間の1/3に短縮されました。

-

HIT超音波を使用すると、高速加工時の切削力が低減し、タングステンカーバイドのM2内径ねじ切り加工が実現されました。

タングステンカーバイドのM2内径ねじ切り加工:ワークピースの品質

(図4. タングステンカーバイドのM2内径ねじ切り加工ワークピースにおける、HIT超音波と超音波なしのワークピース品質の比較)

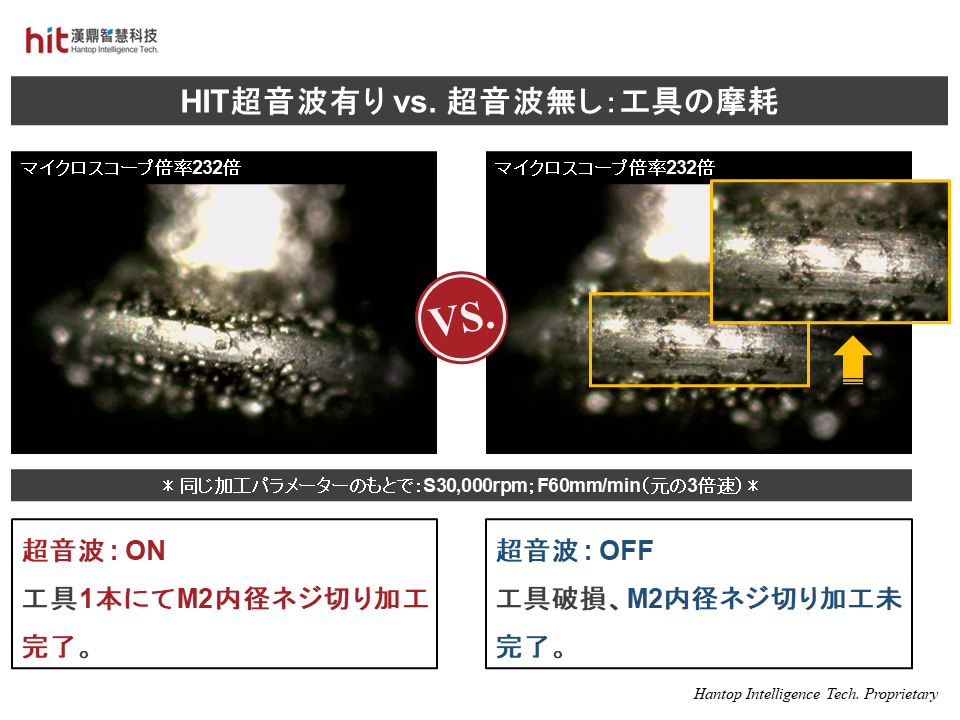

タングステンカーバイドのM2内径ねじ切り加工:工具寿命

(図5. タングステンカーバイドのM2内径ねじ切り加工における、HIT超音波と超音波なしの工具摩耗の比較)

-

工具サプライヤーが提案するものよりも3倍高速な最適化された加工パラメータ(S30,000rpm; F60mm/min)は、超音波アシスト加工技術の最良を示すとともに、工具寿命のアクセラレーションテストとして設定されました。

-

高速超音波アシスト加工プロセス下で、工具は1本のM2内径ねじを完成させることができます。一方、超音波なしでは工具はM2内径ねじを完成させることができず、工具には深刻な摩耗が見られました(工具に明らかなフィードマークが残っている)。

HIT超音波加工技術の成果

🕜 加工効率 - 67%アップ (3倍の速さ)

📈 品質 - 完全な内径ネジ形状

⚙️ 工具寿命 - 工具摩耗の減少