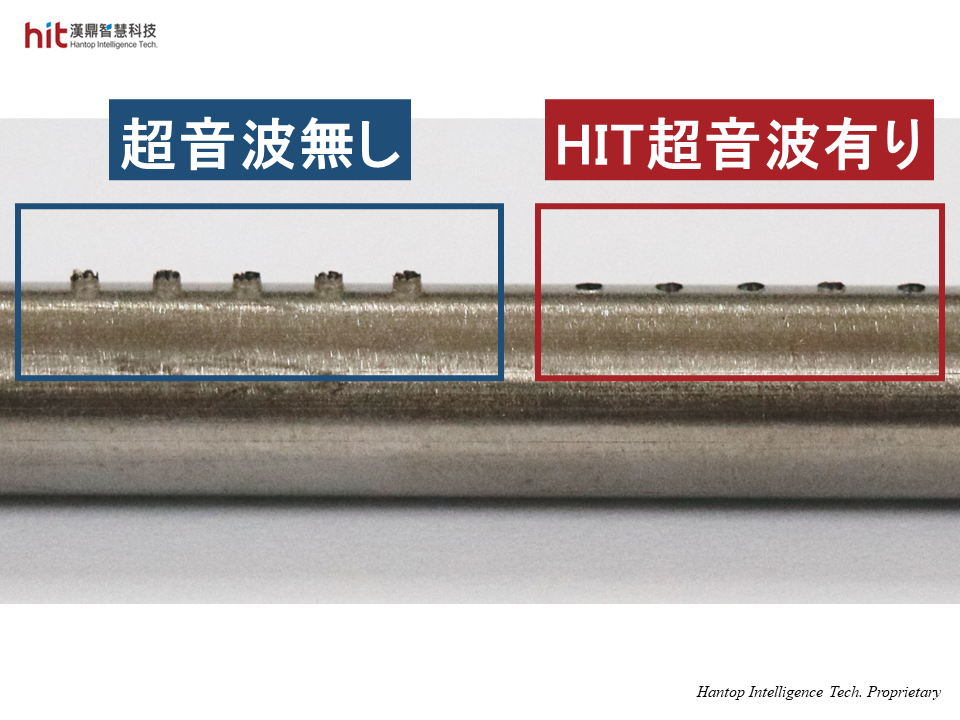

(図1. HIT HSK-A63 超音波加工モジュールがSUS304ステンレス鋼の曲面上の微細貫通穴加工に使用されました)

SUS304ステンレス鋼の曲面上の微細貫通穴加工におけるHITの目標

目標は、HITの超音波アシスト加工技術を使用したCNC加工によって、304ステンレス鋼の曲面にある出口穴周辺のバリを防ぎ、工具摩耗を減らすことです。

超音波加工SUS304ステンレス鋼の曲面上の微細貫通穴加工の結果

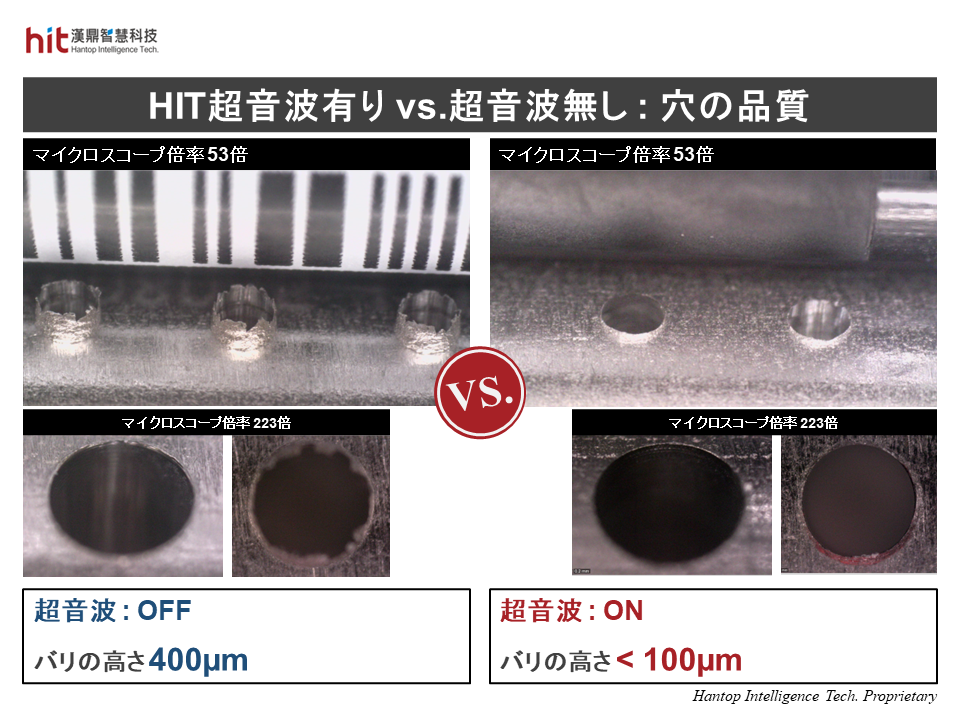

SUS304ステンレス鋼の曲面上の微細貫通穴加工:穴の品質

(図2. HIT超音波アシストSUS304ステンレス鋼の曲面上の微細貫通穴加工は、出口穴周りのバリを大幅に低減しました)

- 従来の加工(超音波なし)では、主穿孔を行う前にプランジミリングが不可欠であり、これにより工具が作業硬化による高い切削力に遭遇したときの工具のたわみを防ぐ必要があります。

- この切削テスト試行では(同じ加工パラメータで超音波を使用せずに)、材料の特性により切削が困難であり、排出されにくい切りくずが蓄積し、加工中に切削力が増加しました。その結果、出口穴周辺に大きなバリが発生しました。

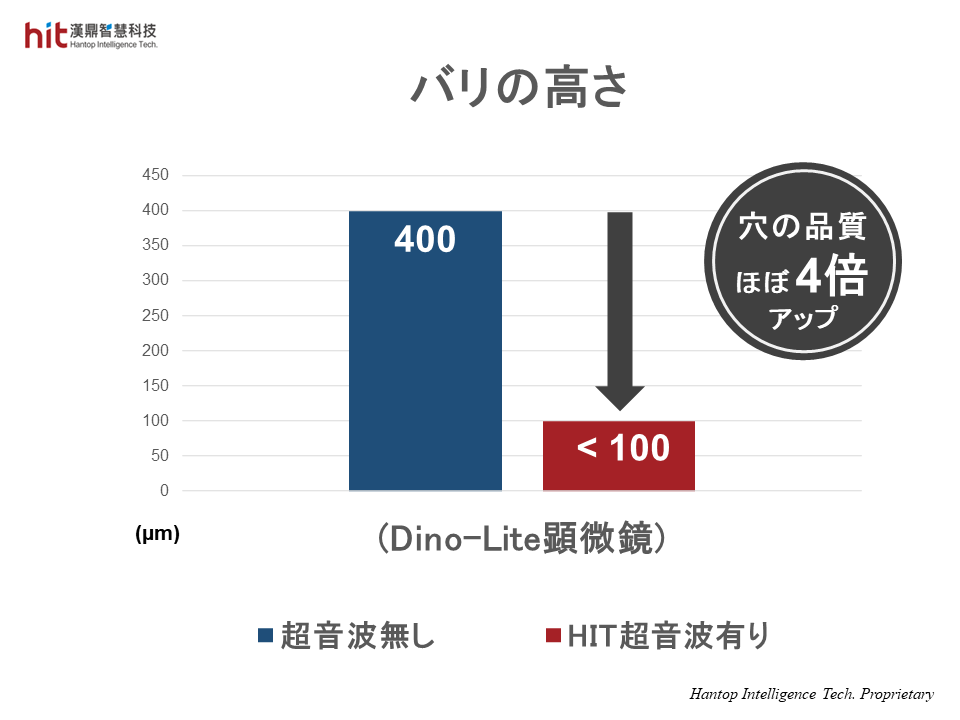

- HITの超音波技術を使用することで、高周波の微振動が切削力を低減し、工具の偏向を防ぐことで、良好な入口穴の品質を実現しました。同時に、切りくずの排出が改善され、材料の切断が容易になりました。これにより、出口穴周辺のバリの高さを約4倍に削減することができました。

(図3. HIT HSK-A63 超音波加工モジュールがSUS304ステンレス鋼の曲面上の微細貫通穴加工に使用され、出口穴周りのバリ高さをほぼ4倍に低減させました)

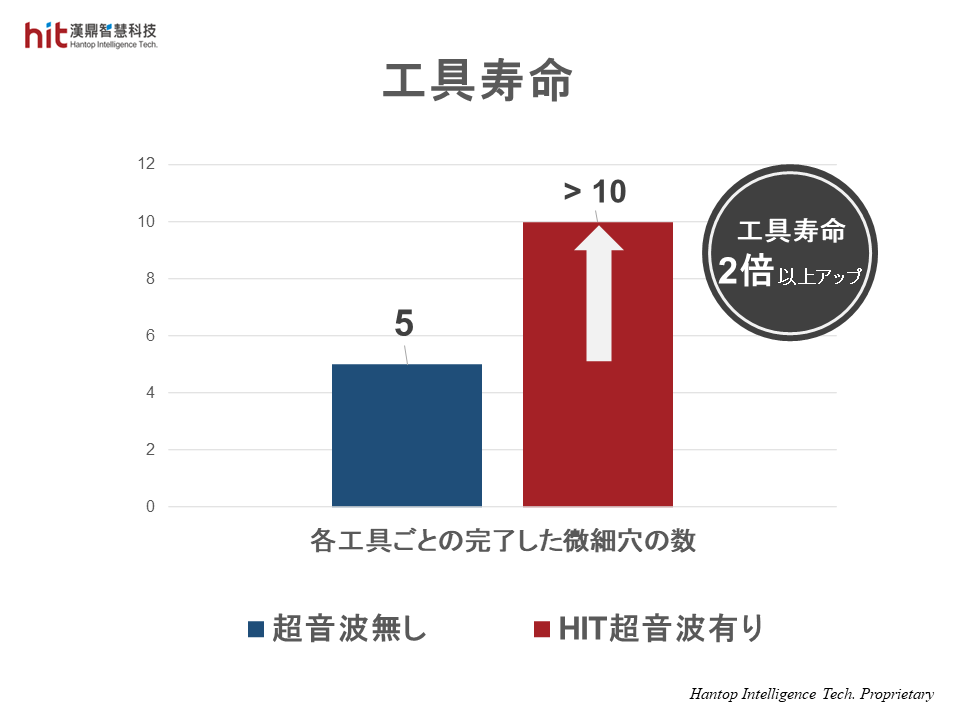

SUS304ステンレス鋼の曲面上の微細貫通穴加工:工具寿命

(図4. HIT HSK-A63 超音波加工モジュールがSUS304ステンレス鋼の曲面上の微細貫通穴加工に使用され、超音波を使用しない場合と比較して、工具寿命が2倍以上延長されました)

- 従来の加工(超音波なし)では、素材の特性により切削が困難でした。また、チップの排出が不十分であり、加工プロセス中にチップが工具に絡まりやすく、工具の摩耗が進行しました。

- この切削テスト試行では、超音波を使用せずに同じ加工パラメータで作業した場合、5つの貫通穴を完成させる前に工具が破損しました。

- HITの超音波技術を使用することで(同じ加工パラメータで)、高周波の微振動が切削力を低減し、切りくずの排出が改善され、工具が材料をより容易に切断できるようになり、工具に絡みつく切りくずを防ぐことができました。これにより、工具の摩耗が大幅に減少し、工具寿命が2倍以上に延長されました。

HIT超音波加工技術の成果

📈 穴の品質 - 突き切りフライスなしでほぼ4倍増

⚙️ 工具寿命 - 2倍以上長く