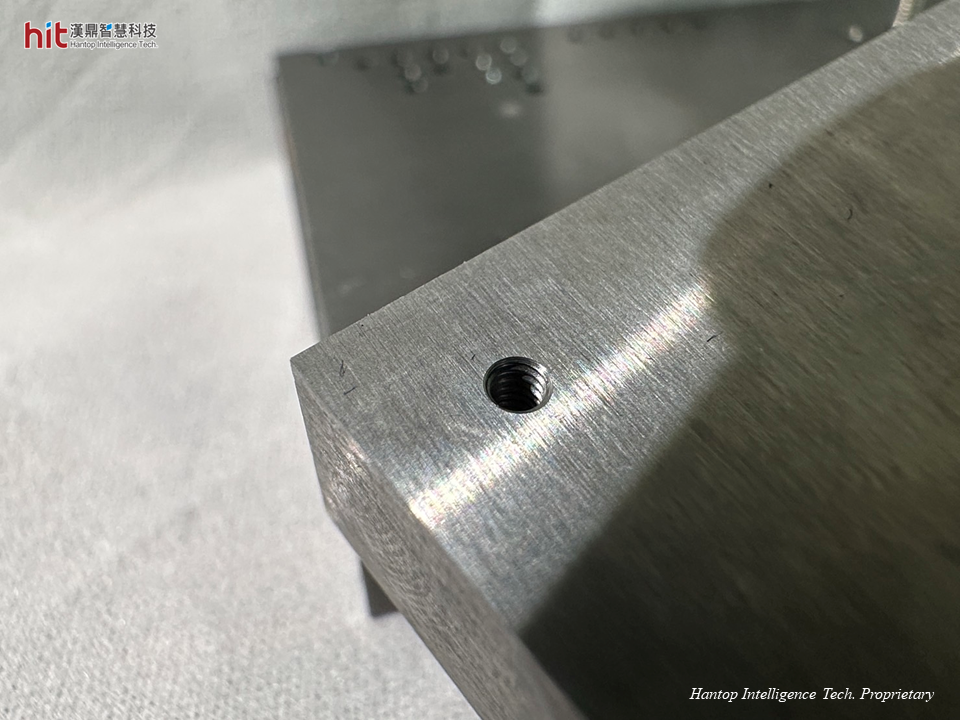

(Bild 1. Ein HSK-E40-Ultraschall-Werkzeughalter wurde beim M2-Innengewindeschneiden von Wolframcarbid verwendet)

(Bild 2. HIT-ultraschallunterstütztes M2-Innengewindeschneiden von Wolframcarbid-Werkstück)

HITs Ziel beim M2-Innengewindeschneiden von Wolframcarbid

Das Ziel ist es, erfolgreich ein M2-Innengewinde aus Wolframcarbid mit HIT-ultraschallunterstützter Bearbeitungstechnologie auf einer CNC-Werkzeugmaschine herzustellen.

Ergebnisse des Ultraschallunterstützten M2-Innengewindeschneidens von Wolframcarbid

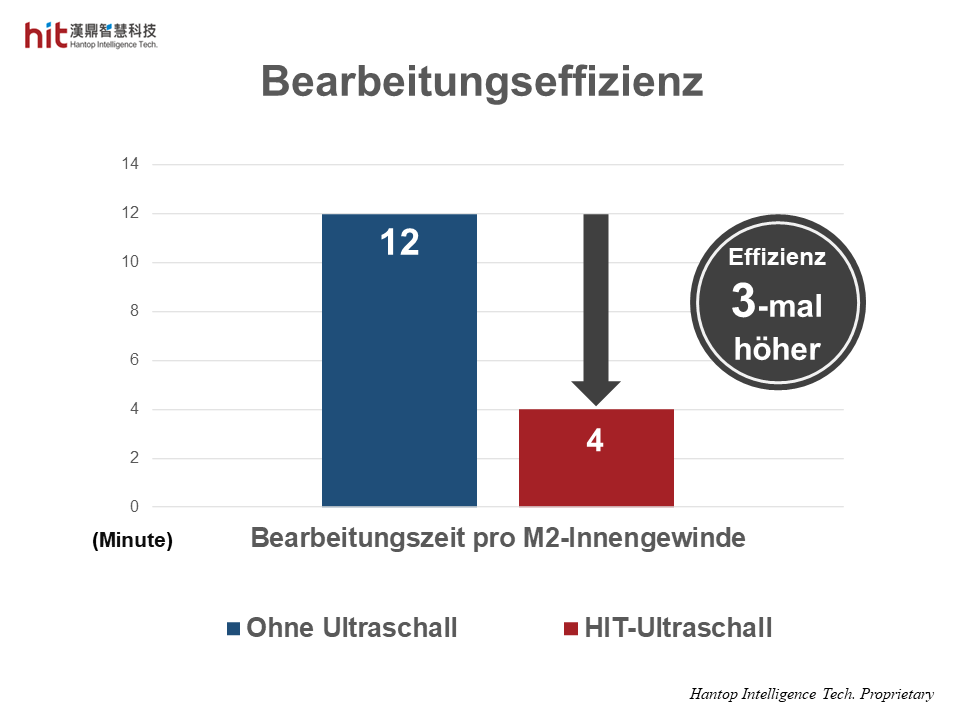

M2-Innengewindeschneidens von Wolframcarbid: Bearbeitungseffizienz

(Bild 3. Die Bearbeitungseffizienz war beim M2-Innengewindeschneiden von Wolframcarbid mit HIT-Ultraschall um das 3-fache höher)

- (Unter derselben Vorschubgeschwindigkeit pro Umdrehung) Mit HIT-Ultraschall können sowohl die Drehzahl (von 10.000min-1 auf 30.000min-1) als auch die Vorschubgeschwindigkeit (von 20mm/min auf 60mm/min) um das 3-fache erhöht werden im Vergleich zu den vom Werkzeuglieferanten vorgeschlagenen Werten.

- Die Bearbeitungszeit für das Fertigstellen eines M2-Innengewindes wurde ohne Ultraschall auf ein Drittel der ursprünglichen Bearbeitungszeit reduziert.

- Mit HIT-Ultraschall konnte die Schnittkraft beim Hochgeschwindigkeitsfräsen reduziert werden, was die Bearbeitung eines M2-Innengewindes aus Wolframcarbid ermöglichte.

M2-Innengewindeschneidens von Wolframcarbid: Werkstückqualität

(Bild 4. Der Vergleich der Werkstückqualität zwischen HIT-Ultraschall und Ohne Ultraschall am Werkstück beim M2-Innengewindeschneiden von Wolframcarbid)

- Mit HIT-Ultraschall ermöglichte die hohe Frequenz der Mikrovibration einen intermittierenden Kontakt zwischen Werkzeug und Werkstück, was dazu beitrug, die Schneidwärme erheblich zu reduzieren.

- Die Reduzierung sowohl der Schnittkraft als auch der Schneidwärme beim Hochgeschwindigkeitsfräsen trug zur Vollständigkeit des Profils des M2-Innengewindes bei.

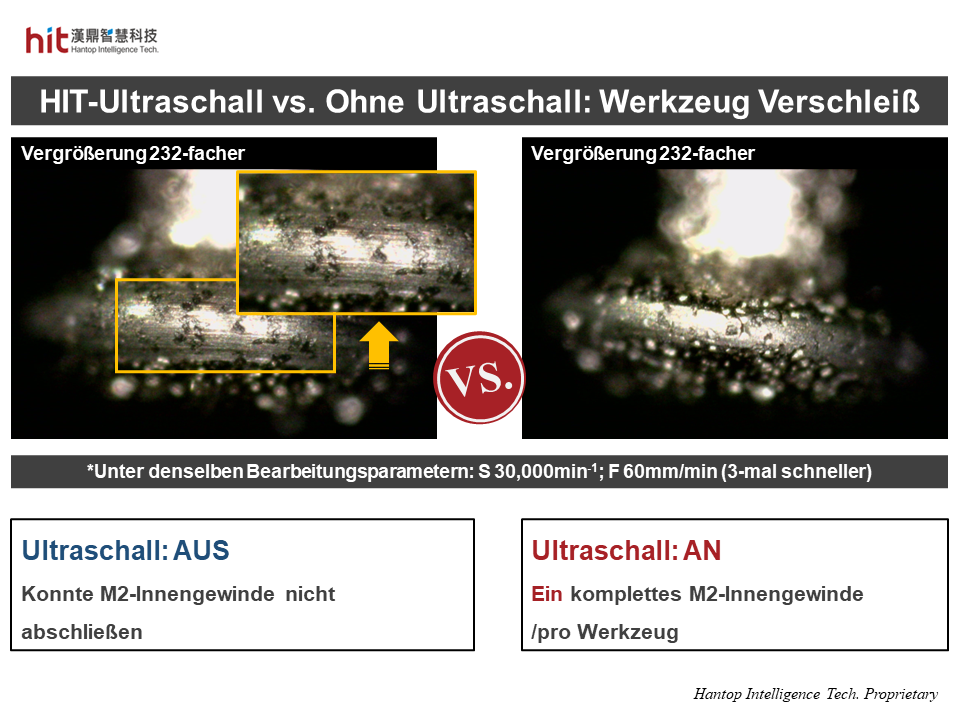

M2-Innengewindeschneidens von Wolframcarbid: Werkzeug Lebensdauer

(Bild 5. Der Vergleich des Werkzeugverschleißes zwischen HIT-Ultraschall und Ohne Ultraschall beim M2-Innengewindeschneiden von Wolframcarbid)

- Die optimierten Bearbeitungsparameter (3-mal höher als die vom Werkzeuglieferanten vorgeschlagenen Werte - S 30.000min-1; F 60mm/min) sollten das Beste aus der ultraschallunterstützten Bearbeitungstechnologie darstellen und als beschleunigter Test für die Werkzeuglebensdauer dienen.

- Unter dem Hochgeschwindigkeits-ultraschallunterstützten Bearbeitungsprozess kann das Werkzeug ein M2-Innengewinde fertigstellen; während das Werkzeug ohne Ultraschall keine Innengewinde fertigstellen konnte und sogar ernsthafte Werkzeugabnutzung aufwies (deutliche Vorschubspuren am Werkzeug hinterlassen).

Errungenschaften der HIT-Ultraschall Bearbeitungs Technologie

🕜 Bearbeitungseffizienz - 3-mal höher

📈 Werkstückqualität - Vollständiges Profil

⚙️ Werkzeug Lebensdauer - Verbessert