(Bild 1. HIT Ultraschall-unterstütztes Seitenfräsen des Titanlegierung Ti-6Al-4V Werkstücks)

(Bild 2. HIT HBT-30 Ultraschall-Werkzeughalter wurde beim Seitenfräsen von Titanlegierung Ti-6Al-4V verwendet)

HITs Ziel beim Seitenfräsen von Titanlegierung (Ti-6Al-4V)

Das Ziel ist es, die Standzeit der Werkzeuge bei höherer Bearbeitungseffizienz zu verbessern und gleichzeitig eine hohe Oberflächenqualität zu gewährleisten, die den Anforderungen der Kunden entspricht.

Ergebnisse des Ultraschallunterstützten Seitenfräsen von Titanlegierung (Ti-6Al-4V)

Seitenfräsen von Titanlegierung (Ti-6Al-4V): Bearbeitungseffizienz

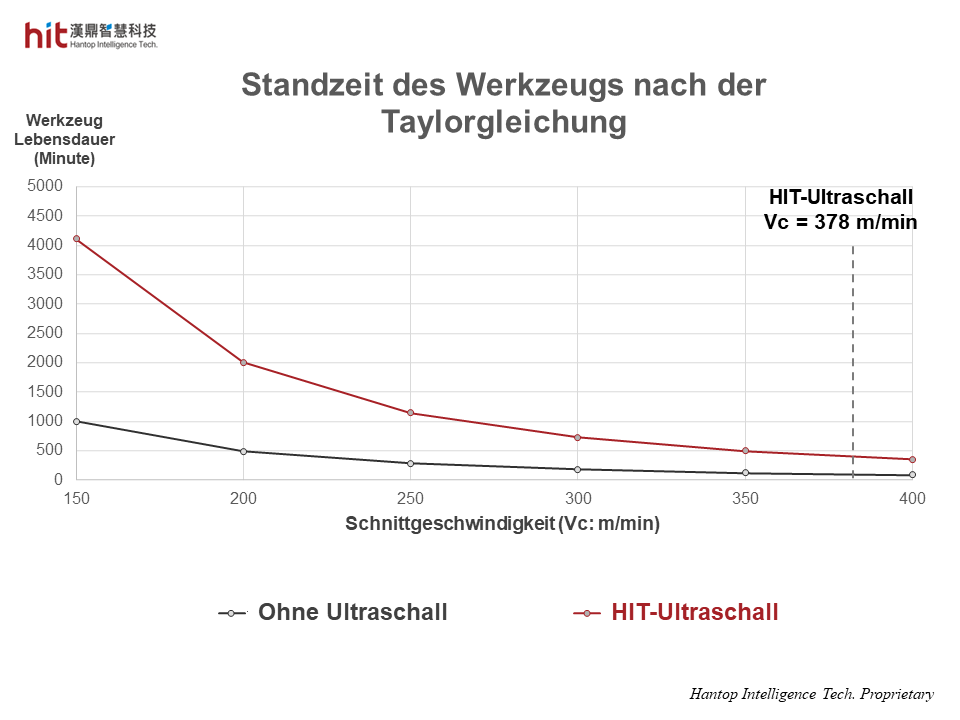

Durch HIT's Ultraschall-unterstützte Bearbeitungstechnologie konnte die Schnittgeschwindigkeit um das 3-fache erhöht werden im Vergleich zur Bearbeitung ohne Ultraschall, was zu einer Erhöhung der Vorschubrate und der Bearbeitungseffizienz führte.

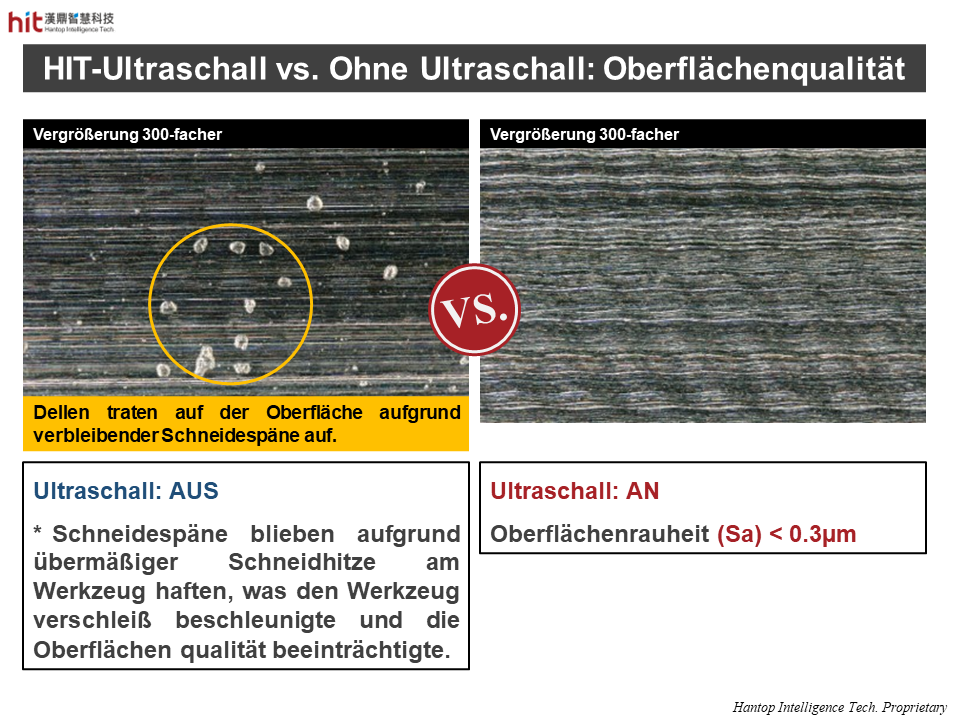

Seitenfräsen von Titanlegierung (Ti-6Al-4V): Oberflächenqualität

(Bild 3. Vergleich der Oberflächenqualität des Titanlegierung Ti-6Al-4V Werkstücks beim Seitenfräsen mit und ohne HIT Ultraschall)

- Die hochfrequente Ultraschall-Mikrovibration half, die Schnitthitze zu reduzieren, und erreichte eine Oberflächenrauheit (Sa) < 0,3µm, was den Anforderungen der Kunden an die Oberflächenqualität entsprach.

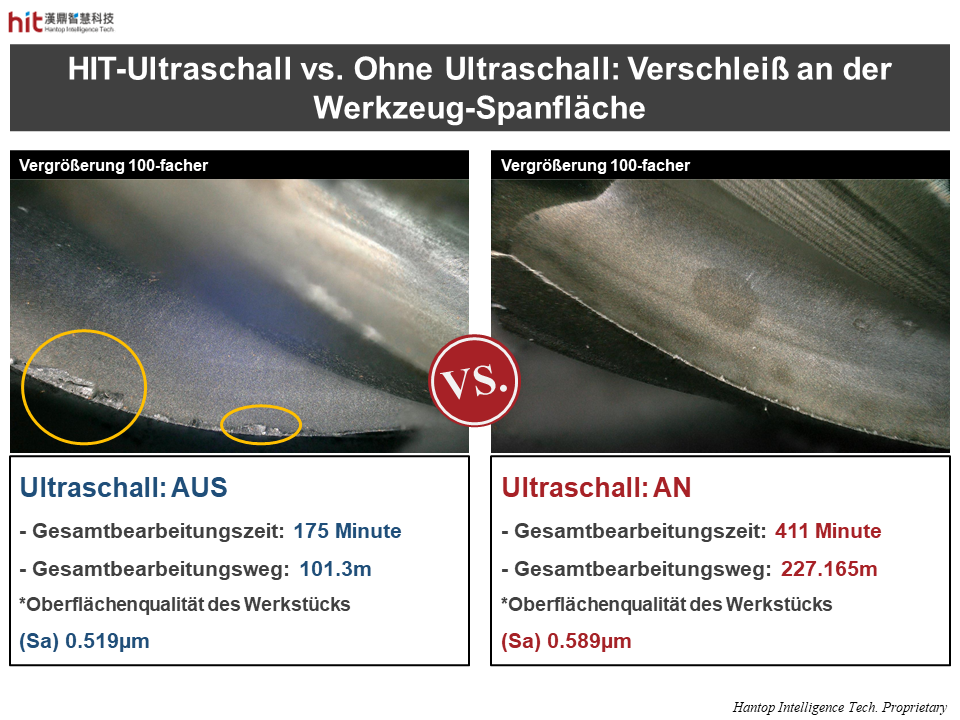

Seitenfräsen von Titanlegierung (Ti-6Al-4V): Werkzeug Lebensdauer

(Bild 4. Vergleich des Verschleißes an der Werkzeug-Spanfläche zwischen HIT Ultraschall und konventioneller Bearbeitung beim Seitenfräsen von Titanlegierung Ti-6Al-4V)

(Bild 5. Vergleich der Form der Schnittspäne zwischen HIT Ultraschall und konventioneller Bearbeitung beim Seitenfräsen von Titanlegierung Ti-6Al-4V)

(Bild 6. Standzeit des Werkzeugs gemäß der Taylorgleichung zeigt das potenziell verbesserte Werkzeugleben durch HIT Ultraschallbearbeitung beim Seitenfräsen von Titanlegierung Ti-6Al-4V)

- Die Schnittspäne erschienen in der konventionellen CNC-Bearbeitung größer und sehr schwer zu brechen zu sein. Zusammen mit der Schnitthitze klebten die Schnittspäne immer wieder an der Werkzeug-Spanfläche, was zu Brüchen an der Haupt-Schneidkante des Werkzeugs führte.

- Die hochfrequente Mikrovibration der Ultraschall-unterstützten Bearbeitungstechnologie von HIT half, die Schnittkraft und Schnitthitze zu reduzieren und verhinderte, dass die verbleibenden Schnittspäne am Werkzeug oder am Werkstück haften blieben. Dies ermöglichte es den Schnittspänen auch, leicht zu brechen, ohne dass sie sich verwickelten.

Errungenschaften der HIT-Ultraschall Bearbeitungs Technologie

🕜 Bearbeitungseffizienz - 3-mal höher

📈 Oberflächenqualität - Oberflächenrauheit (Sa) < 0.3µm

⚙️ Werkzeug Lebensdauer - Späne ließen sich leicht brechen

💰 Mit der gesteigerten Bearbeitungseffizienz und der verbesserten Standzeit der Werkzeuge kann die Produktionskapazität erheblich erhöht werden.