(Bild 1. HIT HBT30 Ultraschallbearbeitungsmodul wurde für das Mikrofräsen und Mikrobohren von X46Cr13-Edelstahl-Medizinteilen verwendet)

HITs Ziel beim Mikrofräsen und Mikrobohren von X46Cr13-Edelstahl

Das ultimative Ziel ist es, die Produktausbeute für unseren Kunden zu erhöhen. Mit der Unterstützung von HIT-Ultraschall konnte der Kunde den manuellen Nachbearbeitungsprozess eliminieren und eine noch bessere Oberflächenqualität mit erheblich reduzierten Graten erzielen.

Ergebnisse des Ultraschallunterstützten Mikrofräsen und Mikrobohren von X46Cr13-Edelstahl

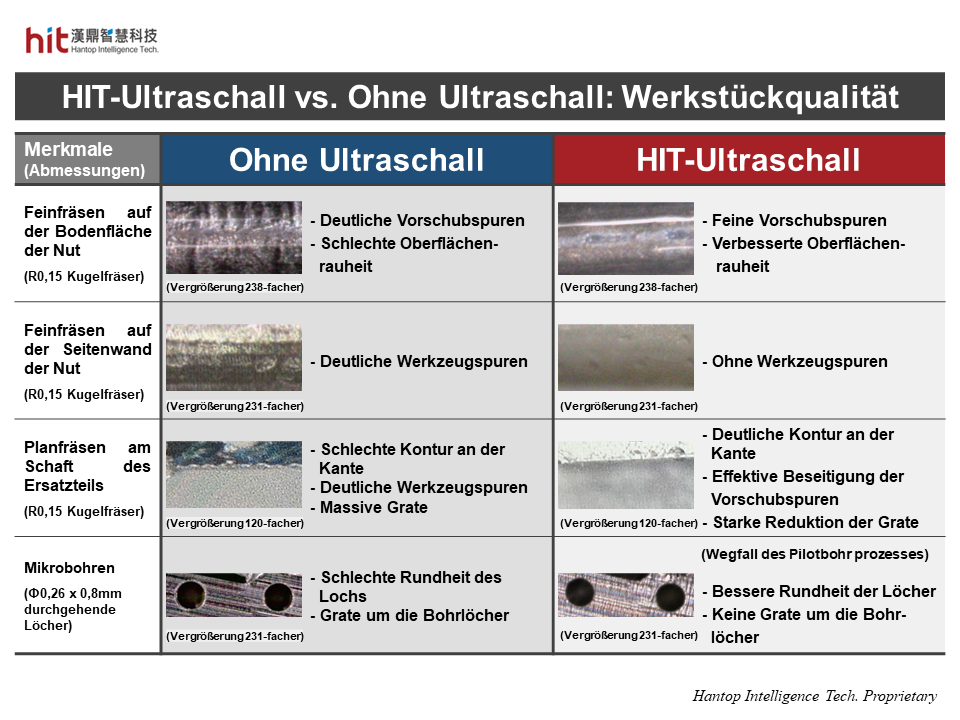

Mikrofräsen und Mikrobohren von X46Cr13-Edelstahl: Werkstückqualität

(Bild 2. HIT-Ultraschallunterstütztes Mikrofräsen und Mikrobohren von X46Cr13-Edelstahl für Medizinteile kann die Oberflächenqualität verbessern, Grate erheblich reduzieren und eine bessere Rundheit der Bohrlöcher ohne Pilotbohrverfahren erreichen)

- Ohne Ultraschall traten hohe Schnittkräfte an der Querschneide des Kugelfräsers auf. Dies verursachte Vibrationen, wenn das Werkzeug begann, das Material zu drücken und herauszupressen, und hinterließ schließlich deutliche Vorschubspuren auf der Werkstückoberfläche.

- Zusammen mit den Verfestigungseigenschaften des Edelstahls konnte die Schneidfähigkeit der Querschneide die plastische Verformung des Edelstahls nicht überwinden. Das Werkzeug konnte das Material nicht abschneiden, was zu schweren Werkzeugspuren und massiven Graten am Werkstück führte.

- Mit HIT-Ultraschall half die hochfrequente Mikrovibration, die Schnittkraft an der Querschneide des Kugelfräsers zu reduzieren. Dies ermöglichte es dem Werkzeug, das Material abzutrennen und die Schneidspäne leichter zu evakuieren, was die Oberflächenrauheit des Werkstücks verbesserte und die Grate erheblich reduzierte.

- Besonders beim Mikrobohren auf einer gekrümmten Oberfläche verhinderte die reduzierte Schnittkraft auch das Abweichen des Werkzeugs. Infolgedessen konnte mit HIT-Ultraschall eine bessere Rundheit der Bohrlöcher ohne Pilotbohrverfahren erreicht werden.

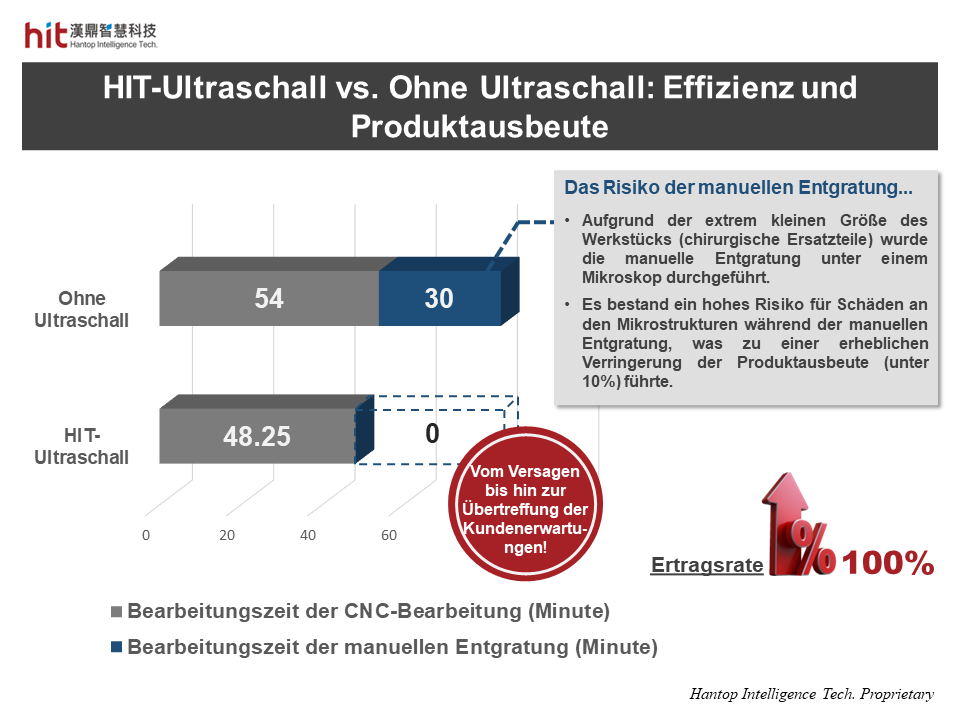

Mikrofräsen und Mikrobohren von X46Cr13-Edelstahl: Effizienz und Produktausbeute

(Bild 3. HIT-Ultraschallunterstütztes Mikrofräsen und Mikrobohren von X46Cr13-Edelstahl für medizinische Ersatzteile kann den manuellen Nachbearbeitungsprozess erfolgreich eliminieren und die Produktausbeute von 10% auf 100% erhöhen)

- Ohne Ultraschall war die Oberfläche des Werkstücks nach dem CNC-Bearbeitungsprozess schrecklich mit massiven Graten. Es wäre dann ein Strahl- und manueller Entgratungsprozess erforderlich, um die Werkstückqualität zu verfeinern.

- Da die Werkstückgröße extrem klein war, konnte der manuelle Entgratungsprozess Risiken wie Schäden an den Mikrostrukturen oder das Versagen beim Entfernen von Werkzeugspuren nach dem Strahlen verursachen.

- Zudem konnte der Nachbearbeitungsprozess die schlechte Rundheit beim Mikrobohren auf einer gekrümmten Oberfläche nicht beheben.

- Der wahre Nutzen, den HIT-Ultraschall dem Kunden im Hinblick auf den Bearbeitungsprozess brachte, war die Erhöhung der Produktausbeute auf 100% durch den CNC-Bearbeitungsprozess.

- Ohne die Risiken einer schlechten Ausbeute aufgrund des manuellen Nachbearbeitungsprozesses zu haben, konnten die Produkte die Standards des Kunden erreichen und sogar deren Erwartungen übertreffen.

Errungenschaften der HIT-Ultraschall Bearbeitungs Technologie

🕜 Effizienz und Produktausbeute - Eliminierung des manuellen Entgratungsprozesses, und die Produktausbeute wurde von unter 10% auf 100% erhöht

📈 Werkstückqualität - Große Verbesserung der Oberflächenrauheit ohne offensichtliche Vorschubspuren oder Grate und eine hervorragende Rundheit beim Mikrobohren auf gekrümmten Oberflächen ohne Pilotbohren