(Bild 1. Das HIT HSK-E40 Ultraschallbearbeitungsmodul wurde beim Profilfräsen mikrokonischer Struktur auf Aluminiumlegierung EN AW-6061 verwendet)

HITs Ziel beim Profilfräsen Mikrokonischer Struktur auf Aluminiumlegierung (EN AW-6061)

Das Ziel ist es, das Profilfräsen mikrokonischer Struktur auf Aluminiumlegierung (EN AW-6061) mit einem Torusfräser durchzuführen. Mit der HIT-Ultraschalltechnologie wurde erwartet, die Werkzeugmarken auf der Oberfläche zu verringern und den Werkzeugverschleiß zu reduzieren.

Ergebnisse des Ultraschallunterstützten Profilfräsen Mikrokonischer Struktur auf Aluminiumlegierung (EN AW-6061)

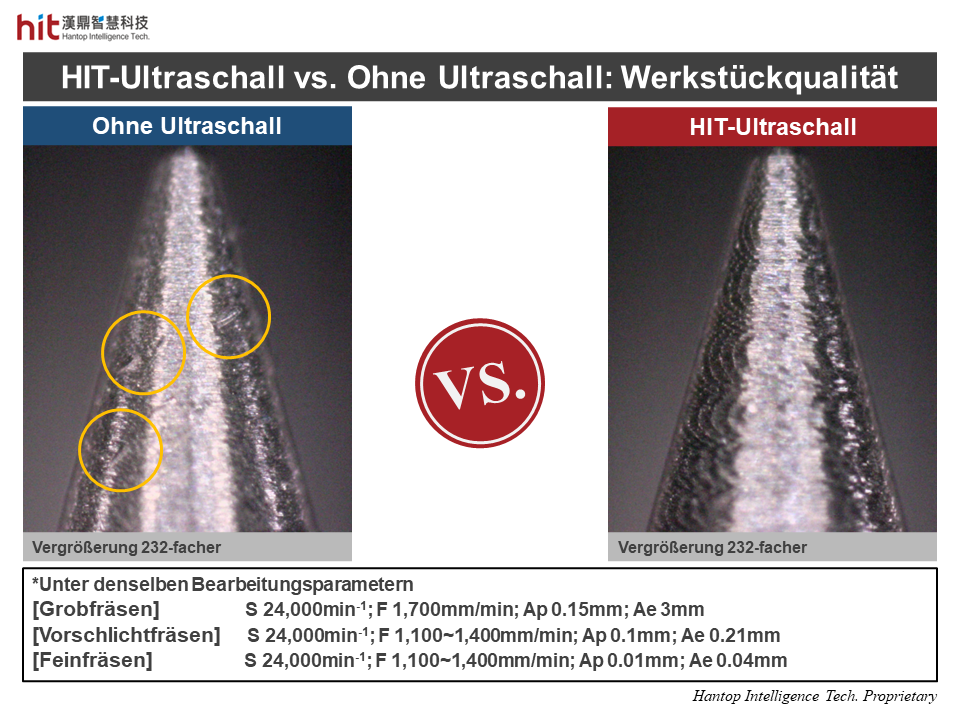

Profilfräsen Mikrokonischer Struktur auf Aluminiumlegierung (EN AW-6061): Werkstückqualität

(Bild 2. Ultraschall-unterstütztes Profilfräsen mikrokonischer Struktur auf Aluminiumlegierung EN AW-6061 erreichte eine bessere Oberflächenqualität)

- Bei der konventionellen CNC-Bearbeitung (ohne Ultraschall) von weichen Metallen entstehen aufgrund der Materialeigenschaften normalerweise lange und zähe Schnittspäne. Dies führt zur Bildung einer Aufbauschneide am Werkzeug und erhöht die Schnittkräfte. Die Aufbauschneide am Werkzeug hinterlässt außerdem deutliche Kratzer auf der Oberfläche des Werkstücks.

- Mit HIT-Ultraschall half die hochfrequente Mikrovibration bei der besseren Abfuhr der Schnittspäne. Das Werkzeug konnte das Material leichter abtragen, was dazu beitrug, die zunehmenden Schnittkräfte zu verhindern. Die Oberfläche des Werkstücks war glatt und ohne Mängel, und die gleichmäßigen Markierungen zeigten, dass das Werkzeug während der Bearbeitung gleichmäßigen Kräften ausgesetzt war.

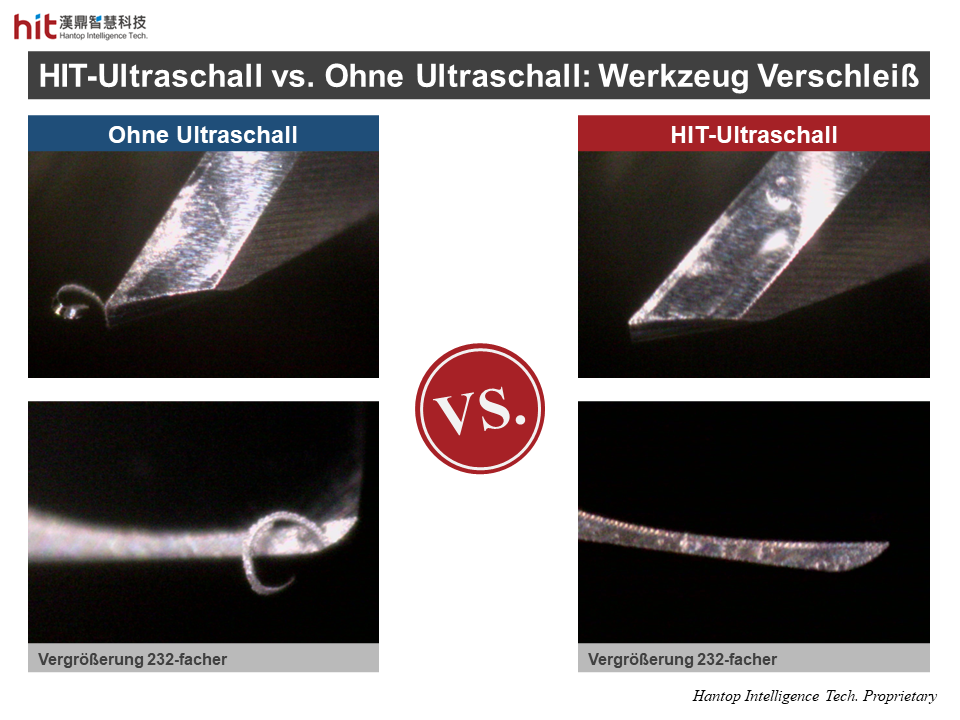

Profilfräsen Mikrokonischer Struktur auf Aluminiumlegierung (EN AW-6061): Werkzeug Lebensdauer

(Bild 3. Ultraschall-unterstütztes Profilfräsen mikrokonischer Struktur auf Aluminiumlegierung EN AW-6061 mit HIT führte zu einer besseren Abfuhr der Schnittspäne und verhinderte die Bildung von Aufbauschneide)

- Bei der konventionellen CNC-Bearbeitung verursachte die Aufbauschneide am Werkzeug hohe Schnittkräfte. Dies beschädigte nicht nur die Oberfläche des Werkstücks, sondern führte auch zu erheblichem Werkzeugverschleiß.

- Mit HIT-Ultraschall half die bessere Abfuhr der Schnittspäne, die Bildung von Aufbauschneide am Werkzeug zu verhindern. Es zeigte sich kaum ein Unterschied zwischen dem neuen Werkzeug und dem gebrauchten Werkzeug (mit HIT-Ultraschall).

Errungenschaften der HIT-Ultraschall Bearbeitungs Technologie

📈 Werkstückqualität - Die Oberfläche war glatt und fehlerfrei

⚙️ Werkzeug Lebensdauer - Eine bessere Abfuhr der Schnittspäne verhinderte die Bildung einer Aufbauschneide am Schneidwerkzeug