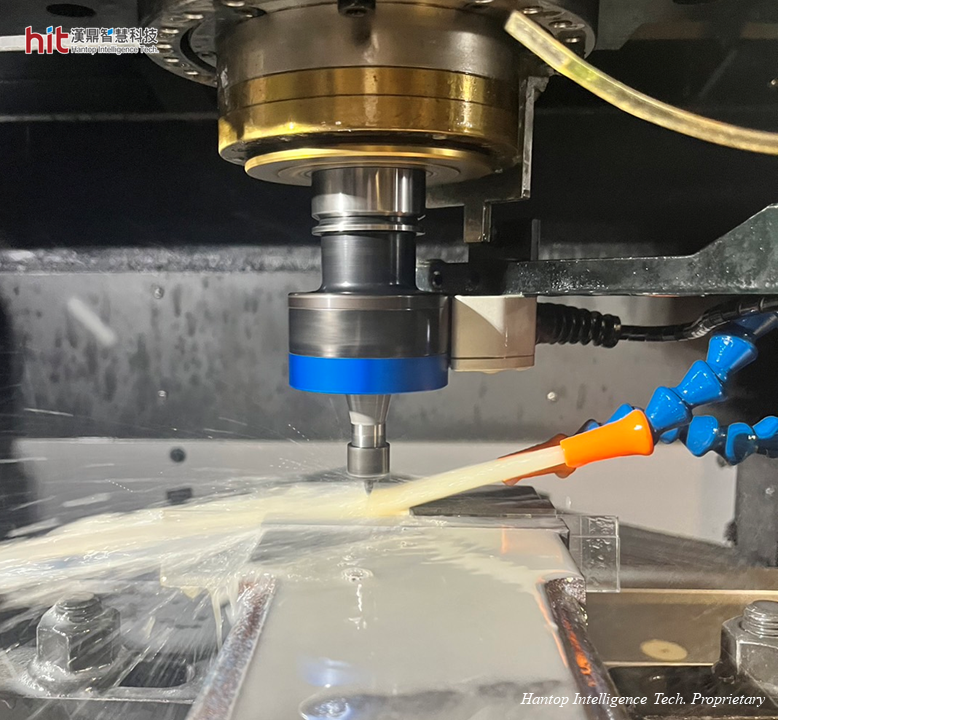

(図1. HSK-E40超音波ツールホルダがアルミナ(Al

2O

3)セラミックの微細穴あけ加工に使用されました)

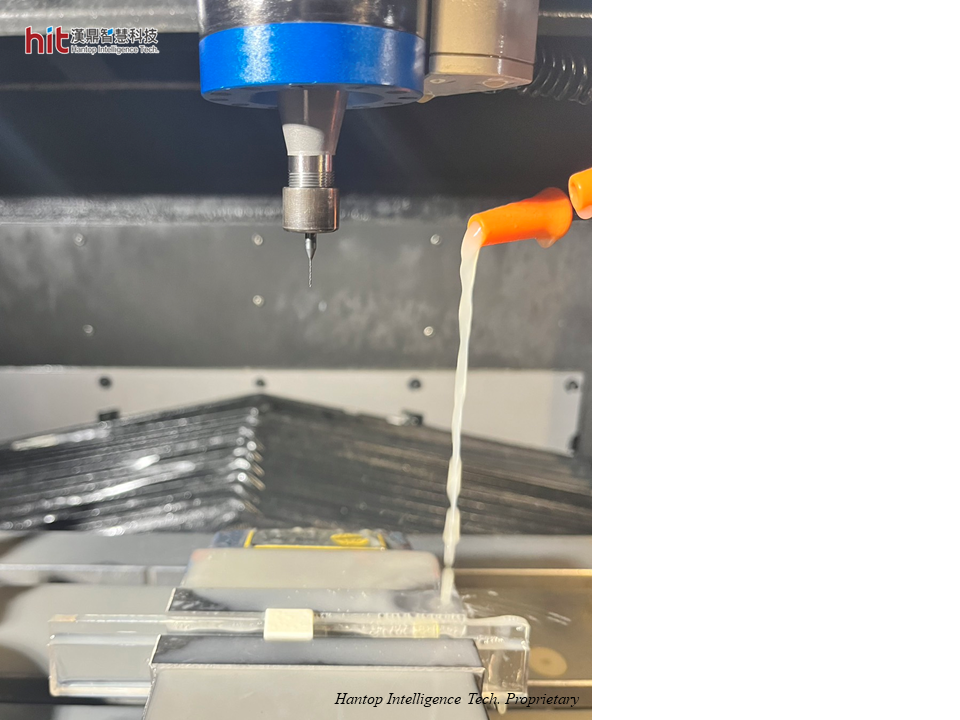

(図2. アルミナ(Al

2O

3)セラミックのワークピースとHSK-E40超音波ツールホルダ、加工後)

Al2O3セラミックの微細穴あけ加工におけるHITの目標

目標は、加工効率を向上させる一方で、微細穴の品質(特に出口穴)を向上させ、工具寿命の安定性を維持することです。

超音波加工Al2O3セラミックの微細穴あけ加工の結果

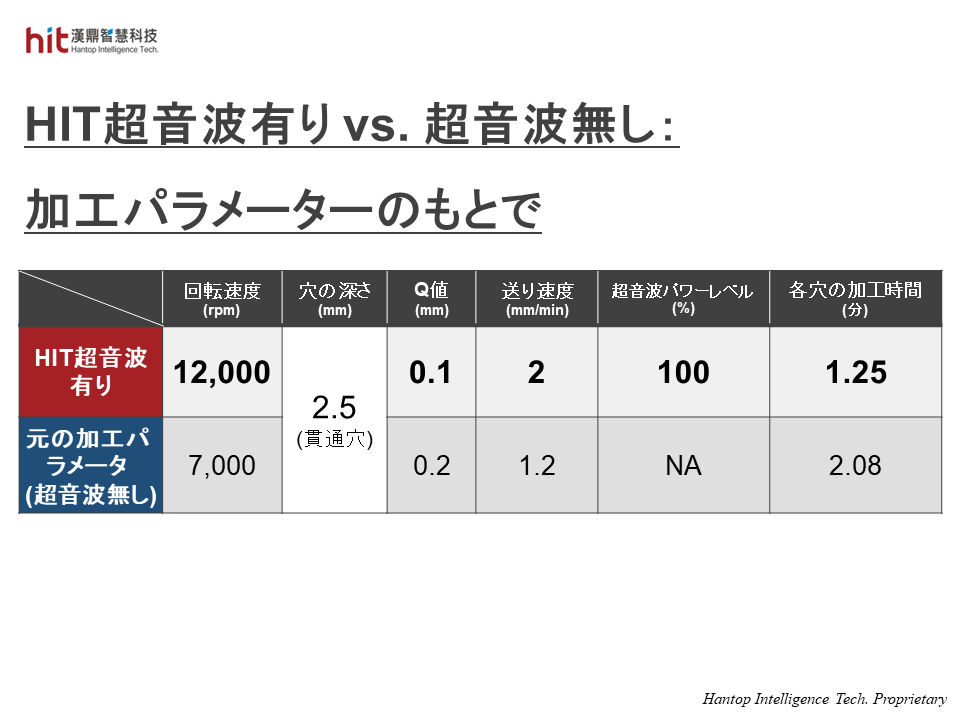

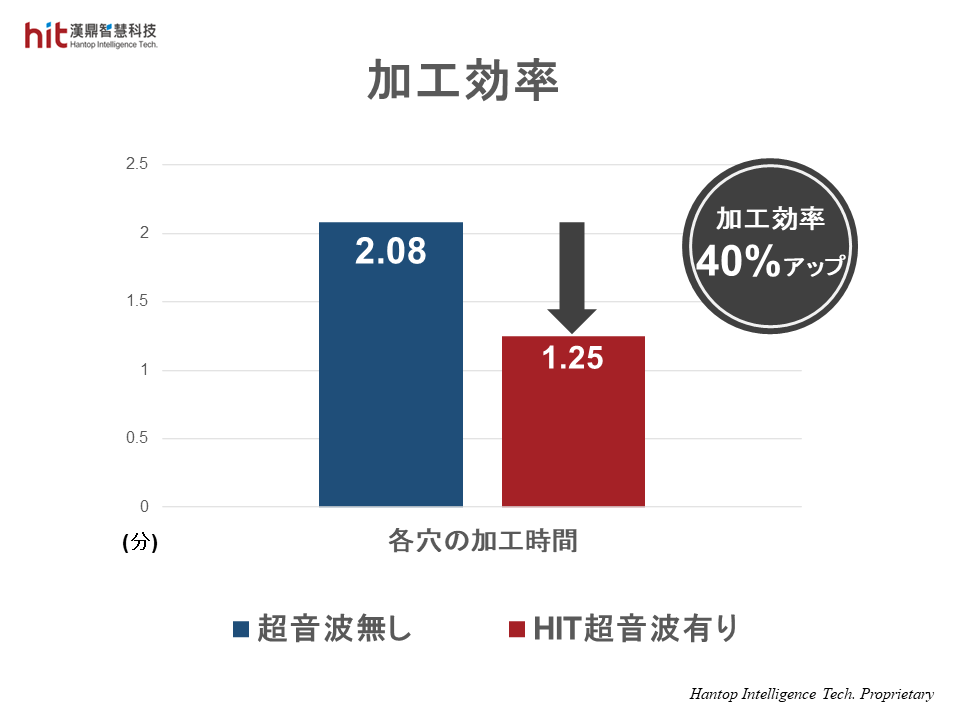

Al2O3セラミックの微細穴あけ加工:加工効率

(図3. アルミナ(Al2O3)セラミックの微細穴あけ加工におけるHIT超音波と非超音波の加工パラメータの比較)

(図4. アルミナ(Al2O3)セラミックの微細穴あけ加工において、HIT超音波により加工効率が40%向上しました)

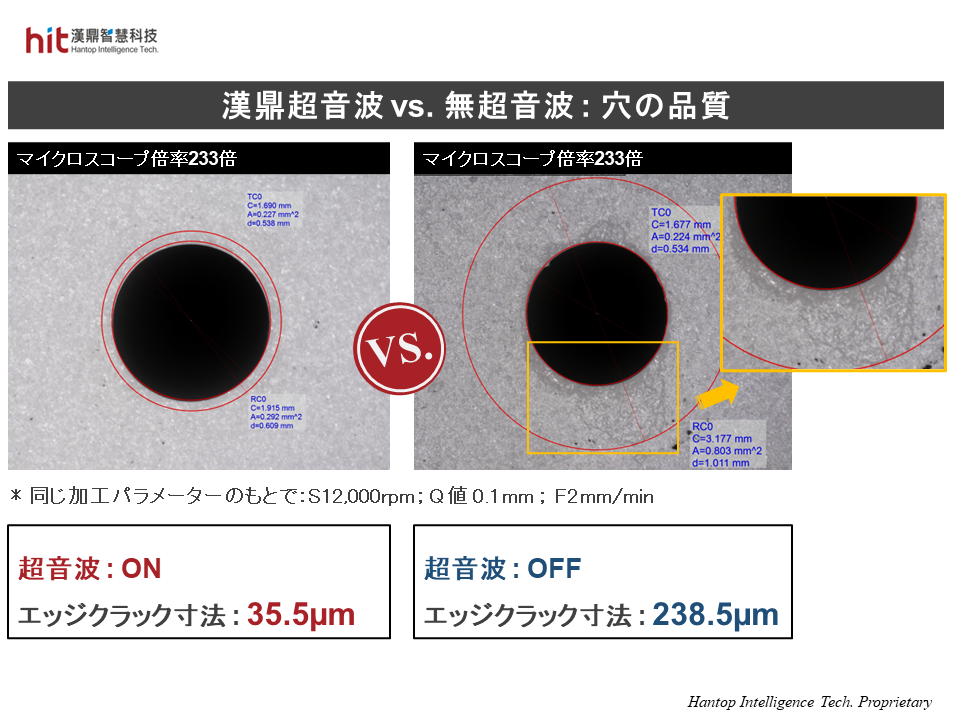

Al2O3セラミックの微細穴あけ加工:穴の品質

(図5. アルミナ(Al2O3)セラミックの微細穴あけ加工において、HIT超音波と非超音波の出口穴品質の比較)

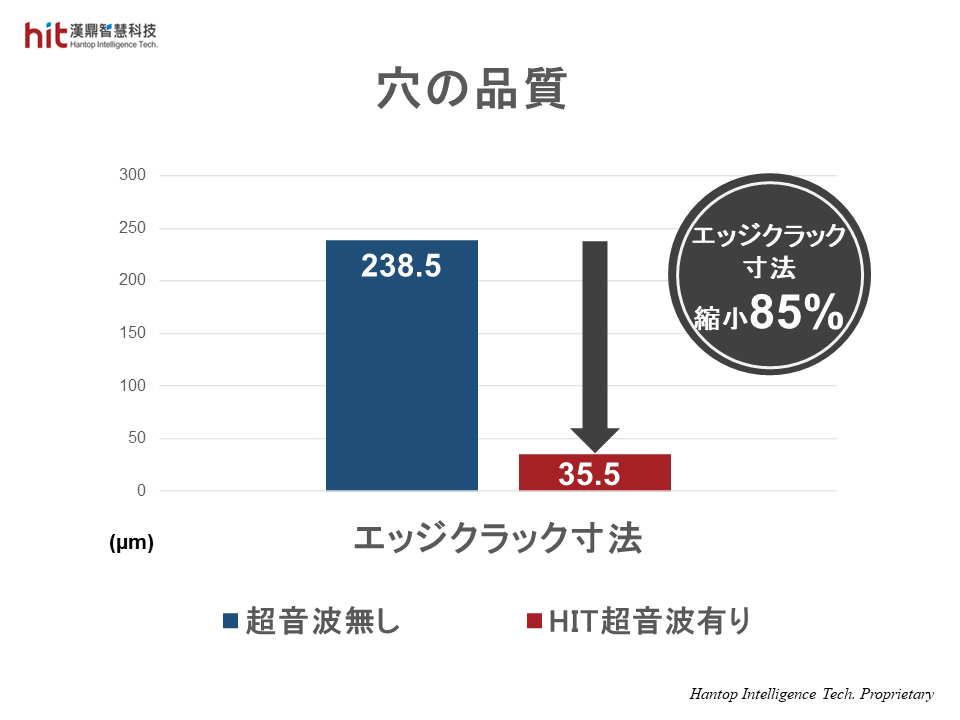

(図6. アルミナ(Al2O3)セラミックの微細穴あけ加工において、HIT超音波によりエッジクラックの寸法が大幅に85%削減され、穴の品質が向上しました)

HIT超音波加工技術の成果

🕜 加工効率 - 40%アップ

📈 品質 - 85%アップ

⚙️ 工具寿命 - 改善されました