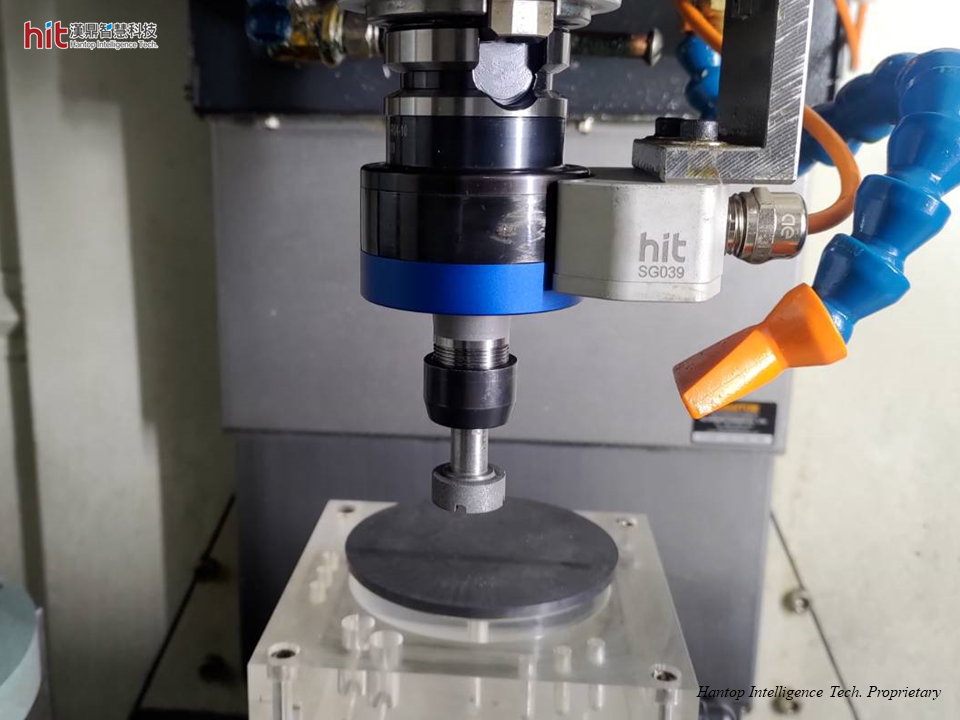

(図1. HIT BT30 超音波加工モジュールがSiC(シリコンカーバイド)の表面研削加工に使用されました)

SiC(シリコンカーバイド)の表面研削加工におけるHITの目標

HITの超音波支援加工技術の協力を得て、SiC(シリコンカーバイド)の表面研削加工において、総加工時間と工具摩耗を減少させ、優れたワークピース品質を維持することを目指します。

超音波加工SiC(シリコンカーバイド)の結果

SiC(シリコンカーバイド)の表面研削加工:加工効率

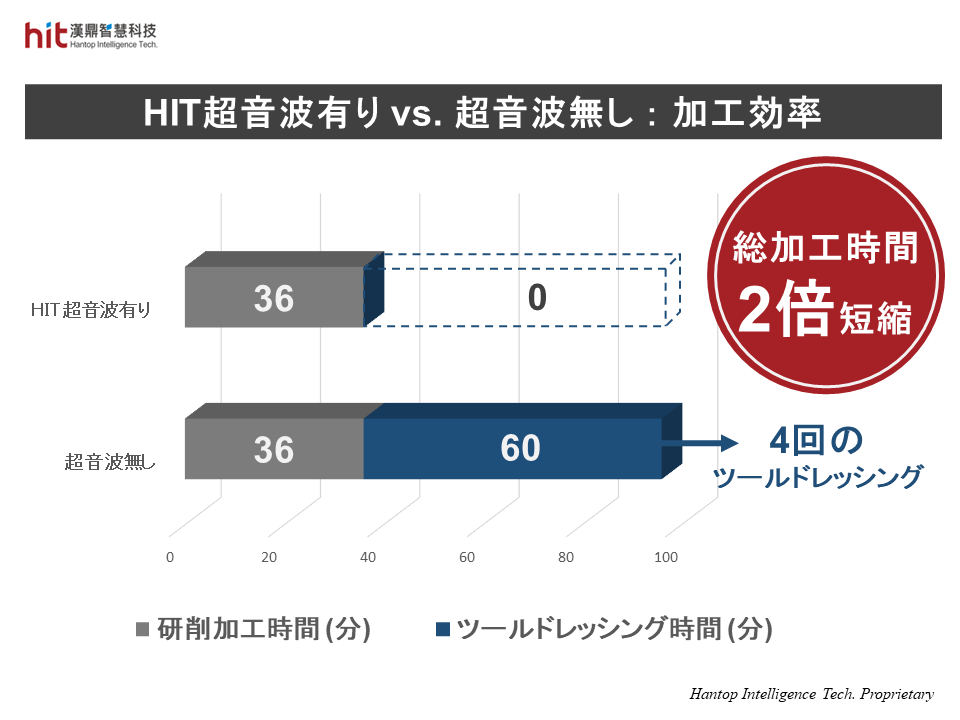

(図2. HIT超音波支援SiC(シリコンカーバイド)セラミックの表面研削加工は、ツールドレッシングの必要がなかったため、総加工時間が2倍短縮されました)

-

HIT超音波により、高周波の微小振動がチップの取り外しを容易にし、粒子の流し込みを向上させました。研削ツールがワークピースから常に持ち上がり、切削液が切削熱とセラミック粒子を流し去ることができました。これにより、砥粒間の累積セラミックダストで毛細孔が埋まるのを効果的に防ぎました。その結果、研削プロセス全体でツールドレッシングが不要でした。

-

(同じ加工パラメーターの下で)超音波を使用しない場合、研削ツールは常にワークピースと接触していました。これにより、ツールは取り外せないセラミック粒子を再研削し、毛細孔が累積セラミックダストで埋まることがありました。ツールの研削能力が低下したため、ツールドレッシングが必要でした。その結果、研削プロセス全体で4回のツールドレッシングが行われました。

SiC(シリコンカーバイド)の表面研削加工:ワークピースの品質

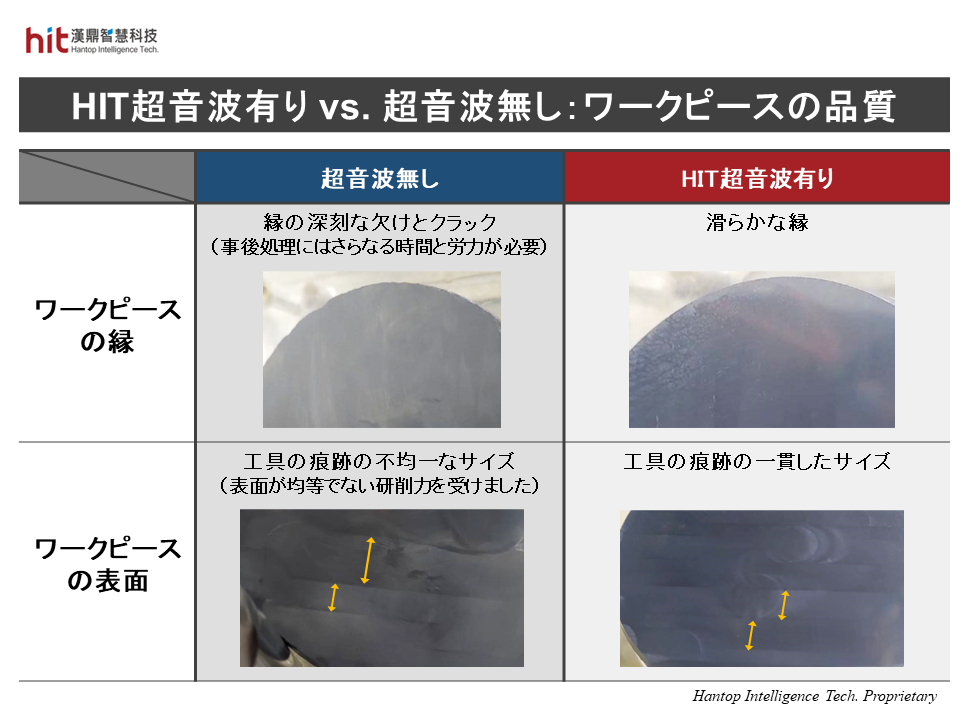

(図3. HIT超音波支援SiC(シリコンカーバイド)セラミックの表面研削加工は、平滑なエッジで深刻な欠けやエッジクラックがないワークピースを実現できます)

-

HIT超音波により、高周波の微小振動がチップの取り外しとセラミック粒子の流し込みを容易にしました。これにより、砥石の間の毛細孔が累積セラミックダストで埋まるのを効果的に防ぎました。低く安定した研削力は、ワークピースのエッジに一貫したサイズのツールマークを持たせるのに役立ちました。

-

(同じ加工パラメーターの下で)超音波を使用しない場合、取り外せないセラミック粒子と毛細孔が累積セラミックダストで埋まることで、ツールの研削能力が急速に低下しました。ワークピースの表面に不均一なツールマークがあり、不安定で均一でない研削力が示され、深刻なツール摩耗とワークピースの損傷(欠けやエッジクラック)を引き起こしました。

SiC(シリコンカーバイド)の表面研削加工:工具寿命

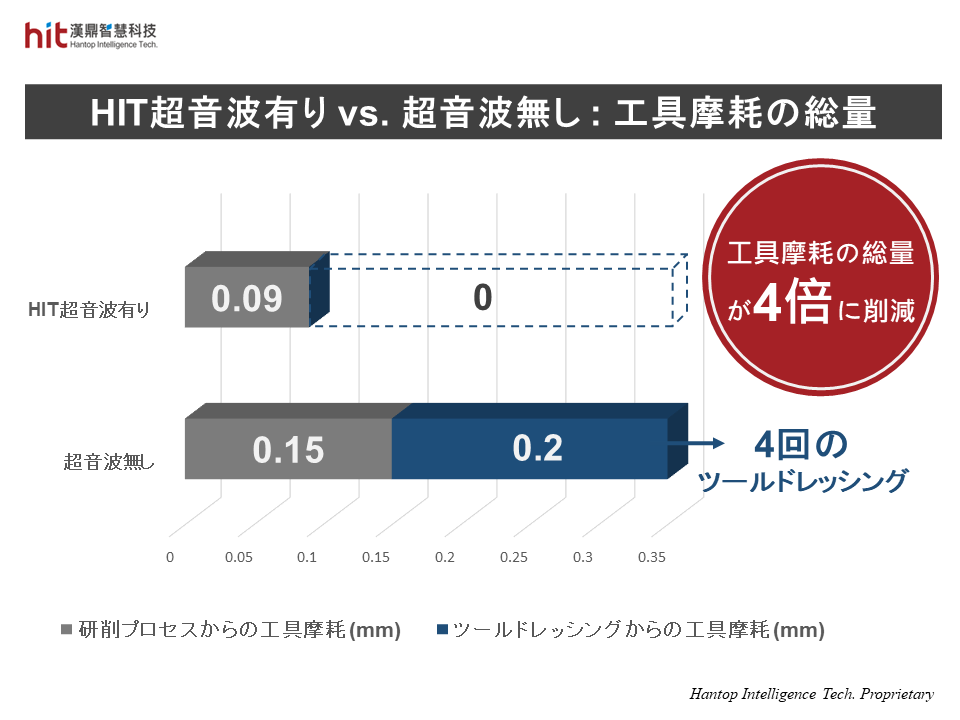

(図4. HIT超音波支援SiC(シリコンカーバイド)セラミックの表面研削加工は、ツールドレッシングの必要がなく、セラミック粒子の効果的な流し出しを実現できます)

-

HIT超音波により、高周波の微小振動がセラミック粒子のより良い流し出しを助けました。研削後、砥粒が鈍くなると研削力が増加します。したがって、自己研磨メカニズムが生成され、摩耗した砥粒が剥がれ落ち、新しいダイヤモンド砥粒が出てきて研削を継続しました。ツールドレッシングの必要がなかったため、総ツール摩耗は研削プロセスからのみでした。

-

(同じ加工パラメーターの下で)超音波を使用しない場合、取り外せないセラミック粒子と毛細孔が累積セラミックダストで埋まることで、ツールの研削能力が急速に低下しました。セラミックダストの蓄積が自己研磨メカニズムがツールの研削能力を回復するのに速すぎました。その結果、研削プロセス中には4回のツールドレッシングがあり、それがさらなるツール摩耗を引き起こしました。

(図5. HIT超音波支援SiC(シリコンカーバイド)セラミックの表面研削加工は、ツール摩耗を大幅に減少させ、ツール寿命を4倍に延ばすことができます)

HIT超音波加工技術の成果

🕜 加工効率 - 2倍アップ

📈 品質 - 滑らかなエッジと表面

⚙️ 工具寿命 - 4倍アップ