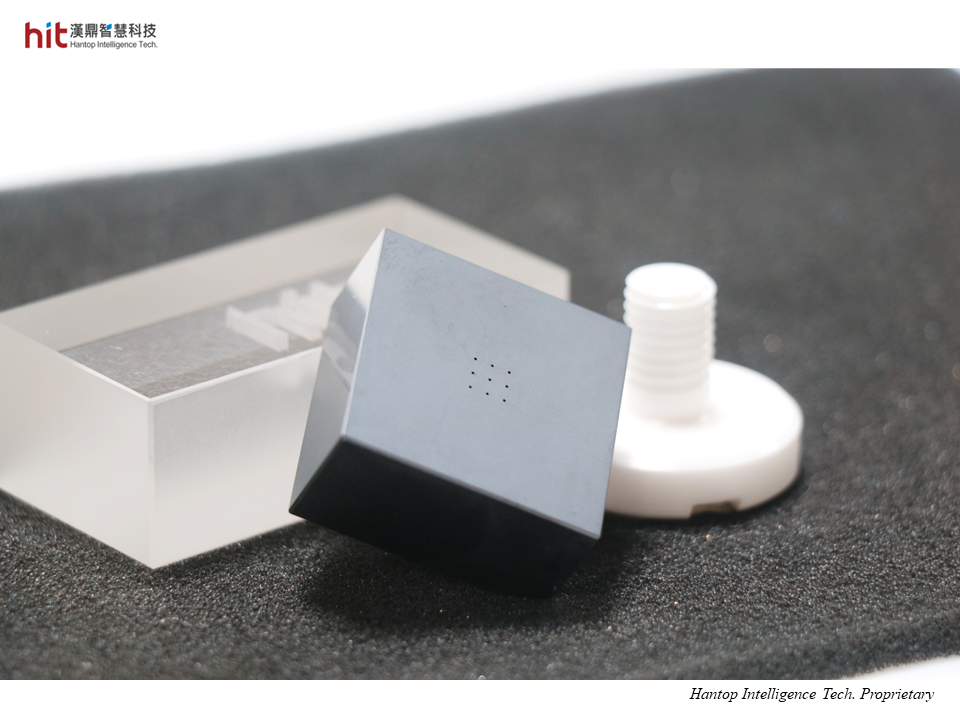

(圖1. 漢鼎超音波輔助碳化矽SiC微鑽孔加工工件)

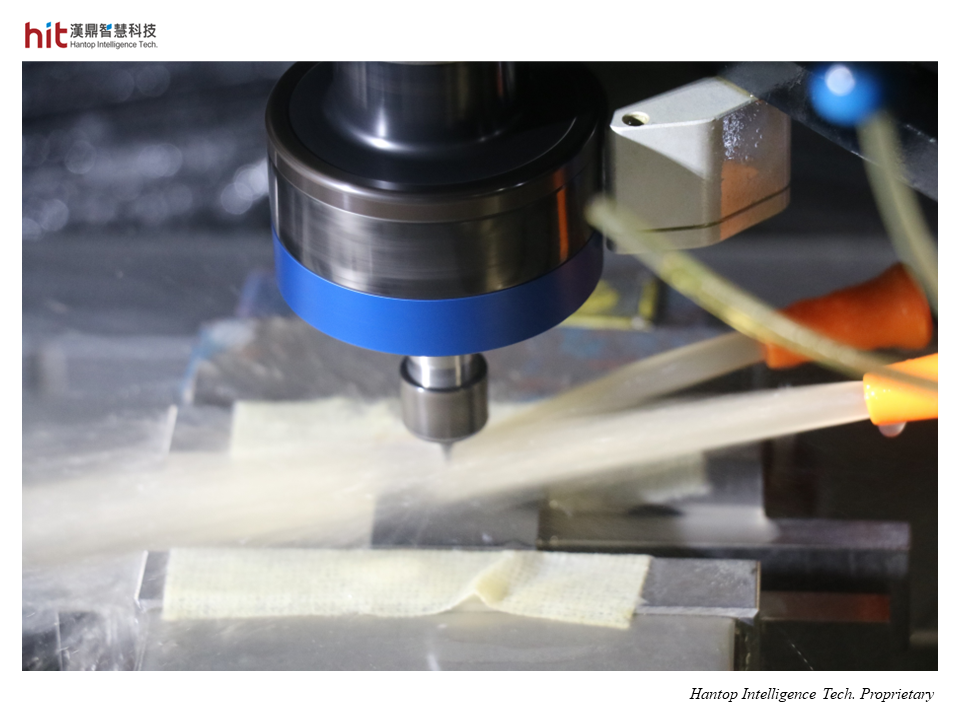

(圖2. 使用漢鼎HSK-E40超音波模組輔助加工碳化矽SiC微鑽孔加工)

(圖3. 漢鼎超音波輔助碳化矽SiC微鑽孔加工, 高頻率微振動有效降低切削阻力)

【漢鼎超音波】碳化矽(Silicon Carbide,SiC)微鑽孔加工:測試目標

針對碳化矽(Silicon Carbide,SiC)的超音波輔助微鑽孔(盲孔)加工測試,目標為在效率與刀具壽命穩定的情況下,降低脆裂邊大小,提升工件鑽孔品質。

【漢鼎超音波】碳化矽(Silicon Carbide,SiC)微鑽孔加工:加工結果

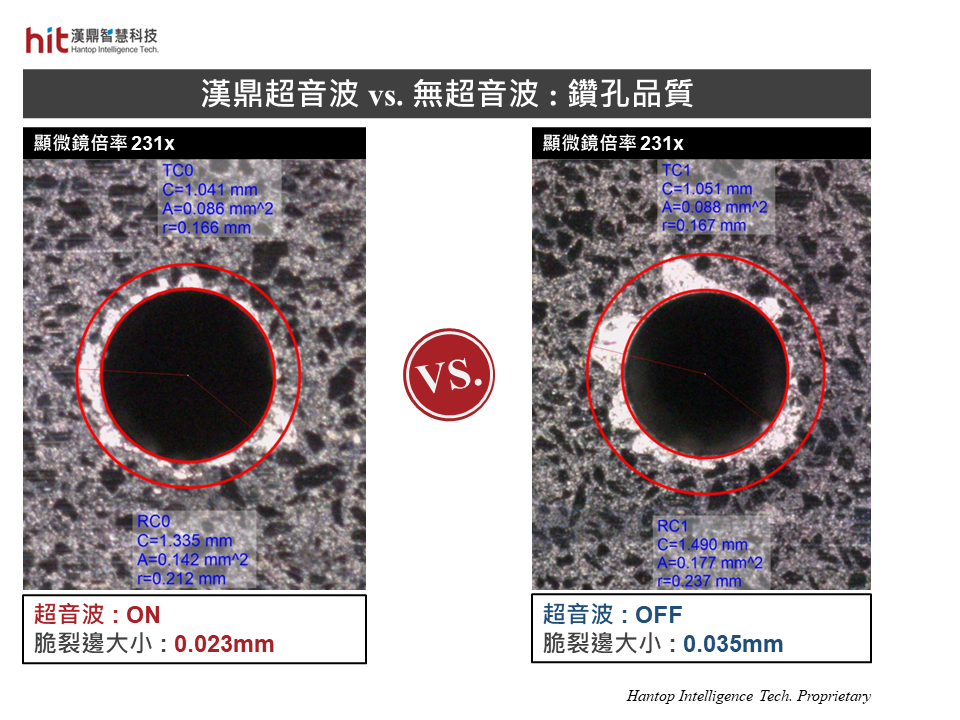

碳化矽(Silicon Carbide,SiC)微鑽孔加工:鑽孔品質

(圖4. 使用漢鼎超音波HSKE40模組輔助碳化矽SiC微鑽孔盲孔加工, 幫助降低脆裂邊大小, 提升鑽孔品質)

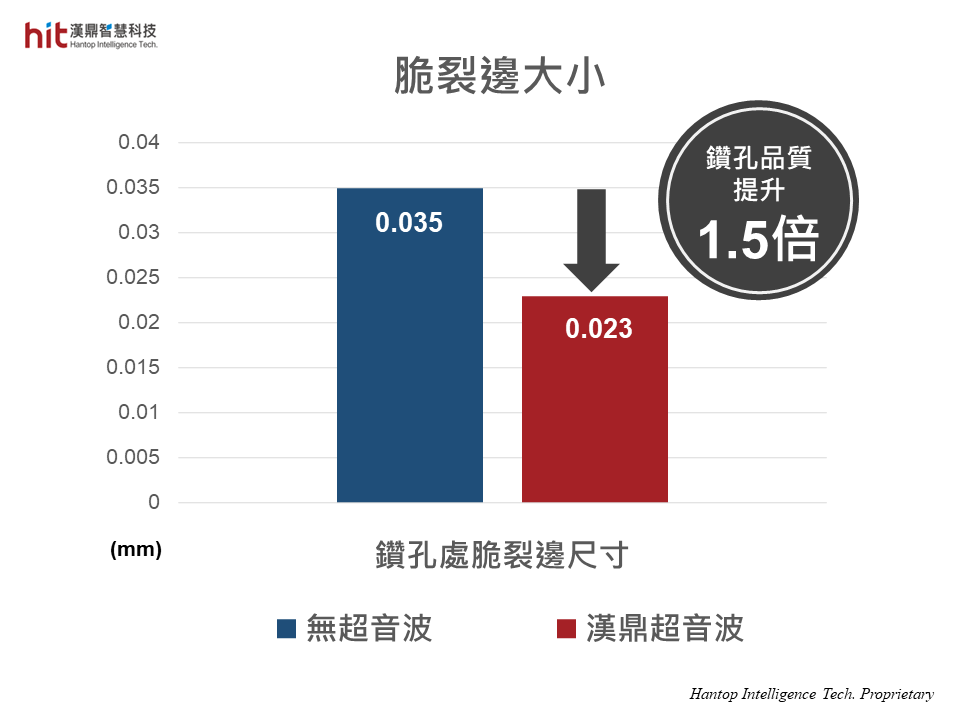

(圖5. 使用漢鼎超音波HSKE40模組輔助碳化矽SiC微鑽孔加工, 脆裂邊大小減小1.5倍)

- 使用漢鼎超音波,高頻率的微振動幫助降低切削阻力。針對硬脆材料微鑽孔加工,提供刀具Z軸方向高頻率微振動敲碎材料。除了更容易移除材料之外,也更好排屑,有效減小1.5倍的脆裂邊大小(從0.035mm減小至0.023mm)。

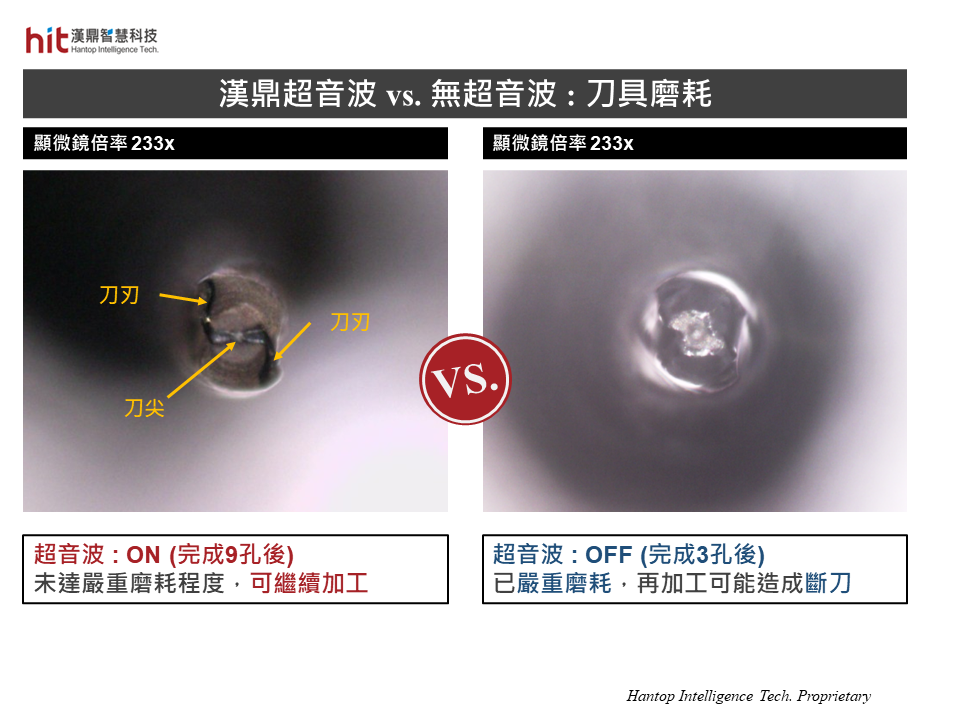

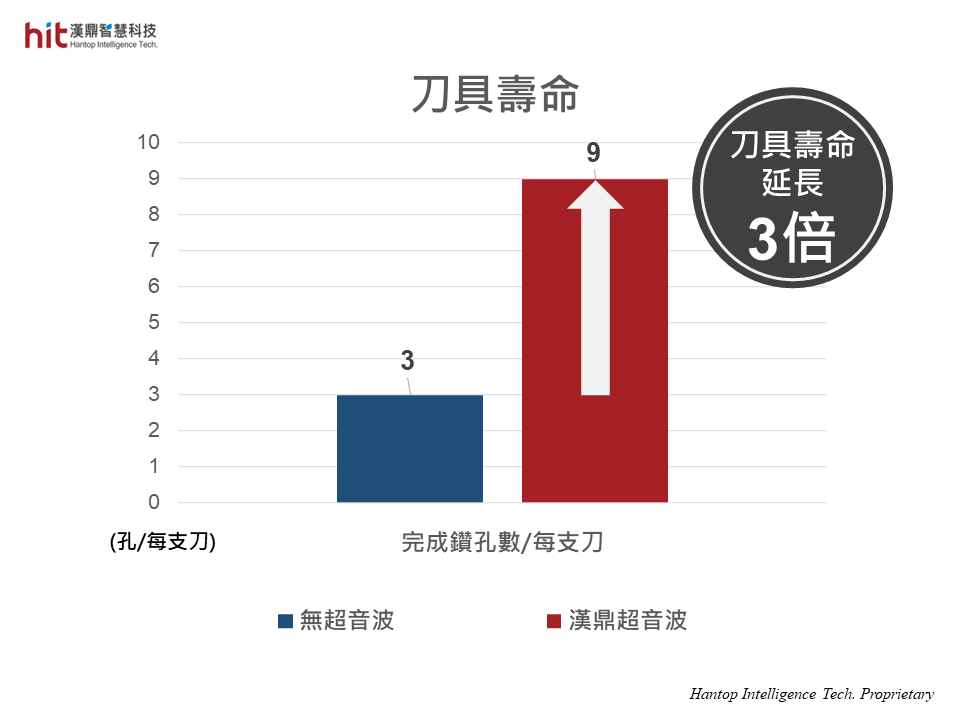

碳化矽(Silicon Carbide,SiC)微鑽孔加工:刀具壽命

(圖6. 使用漢鼎超音波HSKE40模組輔助碳化矽SiC微鑽孔盲孔加工, 有效降低刀具磨耗, 完成9孔加工後, 刀具未達嚴重磨耗程度, 仍可繼續加工)

- 切削阻力的降低,使刀具更容易移除材料。加工時,刀具類似啄鑽的反覆提刀,間接性接觸工件,更容易讓切削液進入幫助排屑,大幅降低刀具磨耗,在完成9孔徑深比18倍的微鑽孔加工後,刀具未達嚴重磨耗程度,仍可繼續加工,相較無超音波,有效延長3倍刀具壽命。

(圖7. 使用漢鼎超音波HSKE40模組輔助碳化矽SiC微鑽孔加工, 刀具壽命延長3倍)

【漢鼎超音波】碳化矽(Silicon Carbide,SiC)微鑽孔加工:超音波效益

搭配超音波使用優化後參數,

📈 鑽孔品質 - 減小脆裂邊,提升1.5倍

⚙️ 刀具壽命 - 延長3倍