(圖1. 使用漢鼎BT30超音波模組輔助碳化矽SiC研磨加工)

【漢鼎超音波】碳化矽(Silicon Carbide,SiC)平面研磨加工:測試目標

針對碳化矽(Silicon Carbide,SiC)的超音波輔助研磨加工測試,目標為透過超音波輔助加工機制,縮短整體製程時間,減少刀具磨耗,同時維持良好工件品質。

【漢鼎超音波】碳化矽(Silicon Carbide,SiC)平面研磨加工:加工結果

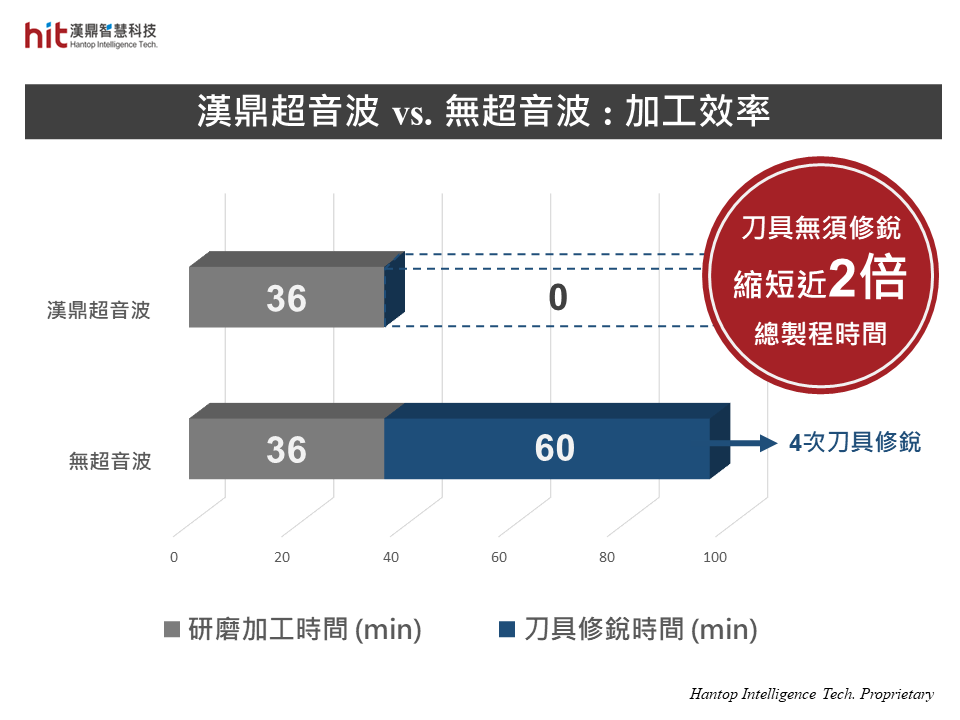

碳化矽(Silicon Carbide,SiC)平面研磨加工:加工效率

(圖2. 使用漢鼎BT30超音波模組輔助碳化矽SiC研磨加工, 加工過程刀具無須修銳, 縮短近2倍的總製程時間)

- 使用漢鼎超音波輔助加工,在參數優化後,配合超音波的高頻率Z軸方向微振動,刀具反覆提刀,加工時,刀具間接性接觸工件,幫助排除研磨時產生的陶瓷粉塵,使磨棒氣孔不易填塞陶瓷積屑,因此加工過程中,無須進行刀具修銳,成功縮短近2倍的總製程時間。

- 在相同參數配置下進行無超音波加工,因刀具長時間接觸工件,容易導致陶瓷粉塵的二次研磨,加速磨棒氣孔嚴重填塞陶瓷積屑,使磨棒的磨削力大幅下降,因此需要不斷進行刀具修銳,才能繼續研磨加工,除了加速刀具磨耗之外,也嚴重影響工件品質。因此在本次加工過程中,共進行4次的刀具修銳,延長總製程時間。

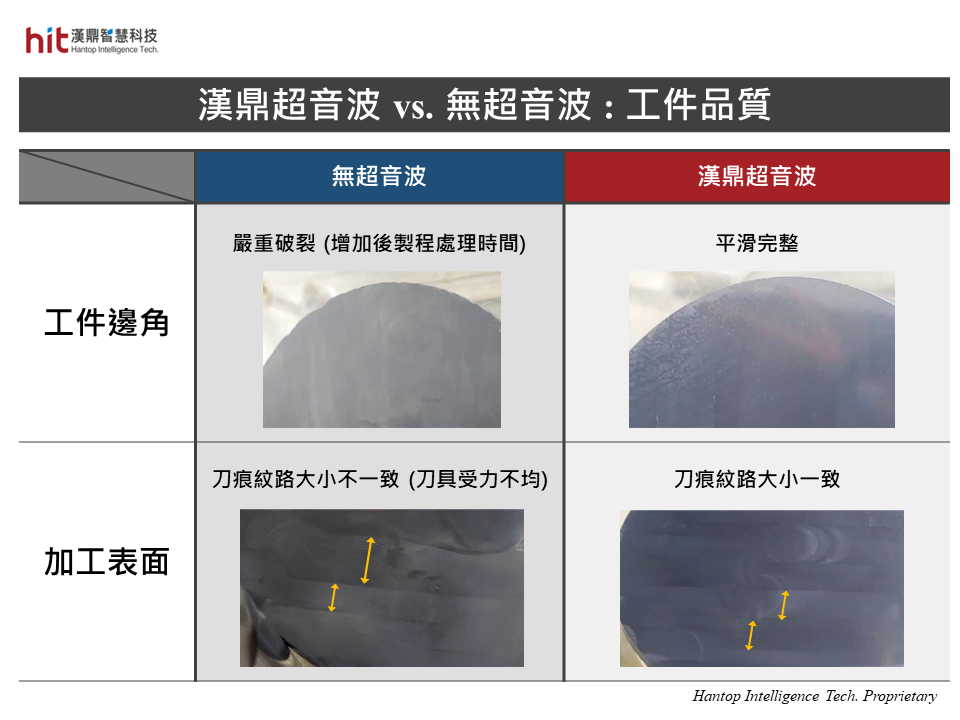

碳化矽(Silicon Carbide,SiC)平面研磨加工:工件品質

(圖3. 漢鼎超音波輔助碳化矽SiC研磨加工, 工件邊角平滑完整, 且刀具受力均勻, 呈現大小一致的刀痕紋路)

- 使用漢鼎超音波輔助加工,高頻率的Z軸方向微振動,幫助排除研磨時產生的陶瓷粉塵,使磨棒氣孔不易填塞陶瓷積屑,幫助降低磨削時的阻力,加工過程中刀具的受力穩定,工件表面呈現大小一致的刀痕紋路,有效減少脆裂邊,工件邊角平滑完整。

- 在相同參數配置下進行無超音波加工,因刀具長時間接觸工件,容易導致陶瓷粉塵的二次研磨,加速磨棒氣孔嚴重填塞陶瓷積屑,磨削阻力過大,且加工過程中刀具受力不均,工件表面上出現大小不一的刀痕,工件邊角也出現嚴重脆裂邊。

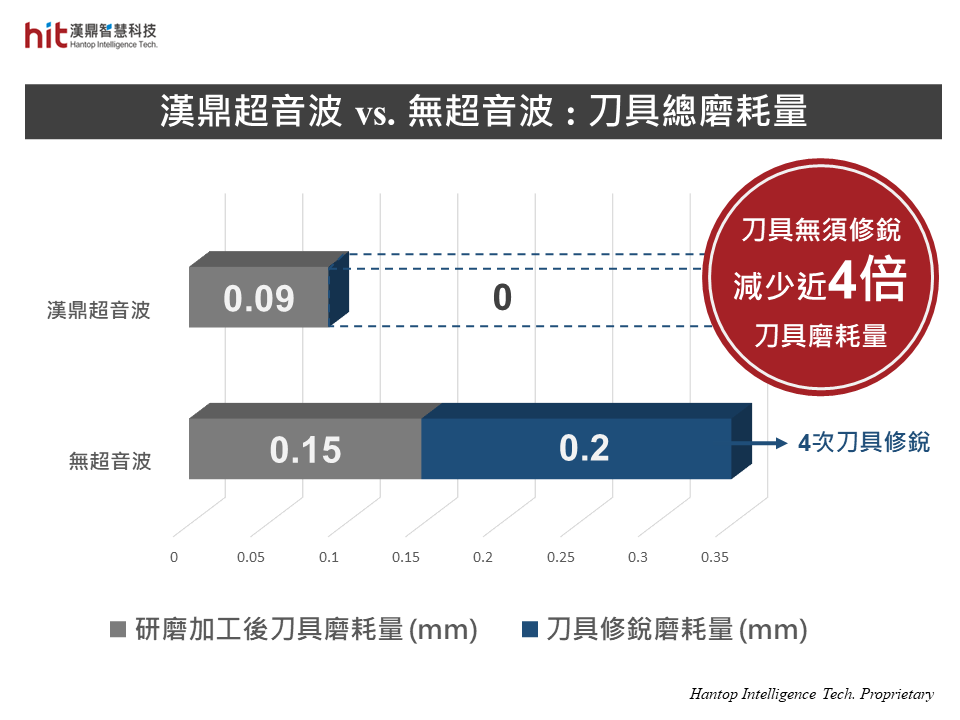

碳化矽(Silicon Carbide,SiC)平面研磨加工:刀具壽命

(圖4. 漢鼎超音波輔助碳化矽SiC研磨加工, 高頻微振動幫助排屑, 磨棒氣孔不易積屑, 加工過程刀具無須修銳)

- 使用漢鼎超音波輔助加工,高頻率的Z軸方向微振動,幫助排除陶瓷粉塵,磨棒氣孔不易填塞陶瓷積屑,在積屑填入磨棒氣孔速度緩慢的情況下,磨粒鈍化後,受力增加,觸發磨削自修銳機制,使新鑽露出,即可繼續加工,成功改善積屑問題,加工過程中不須進行刀具修銳,因此刀具總磨耗來自於加工時的磨耗量。

- 在相同參數配置下進行無超音波加工,刀具長時間接觸工件,容易導致陶瓷粉塵的二次研磨,磨削阻力增加;即便磨粒鈍化後,觸發自修銳機制,但因陶瓷積屑填塞氣孔的速度過快,加速刀具磨耗,自修銳機制無法幫助刀具恢復磨削力,導致在本次加工過程中,共進行4次刀具修銳,增加刀具總磨耗量。

(圖5. 使用漢鼎BT30超音波模組輔助碳化矽SiC研磨加工, 磨棒氣孔不易填塞積屑, 因此加工過程刀具無須修銳, 減少近4倍的刀具磨耗量)

【漢鼎超音波】碳化矽(Silicon Carbide,SiC)平面研磨加工:超音波效益

表1. 超音波效益 - 碳化矽SiC平面研磨加工

| |

總製程時間 - 加工+修銳

(分鐘) |

刀具總磨耗量 - 加工+修銳

(mm) |

| hit 超音波 |

36 |

0.09 |

| 無超音波 |

96 |

0.35 |

🕜 加工效率 - 縮短近2倍總製程時間

📈 工件品質 - 大幅減少脆裂邊

⚙️ 刀具壽命 - 減少近4倍刀具磨耗量