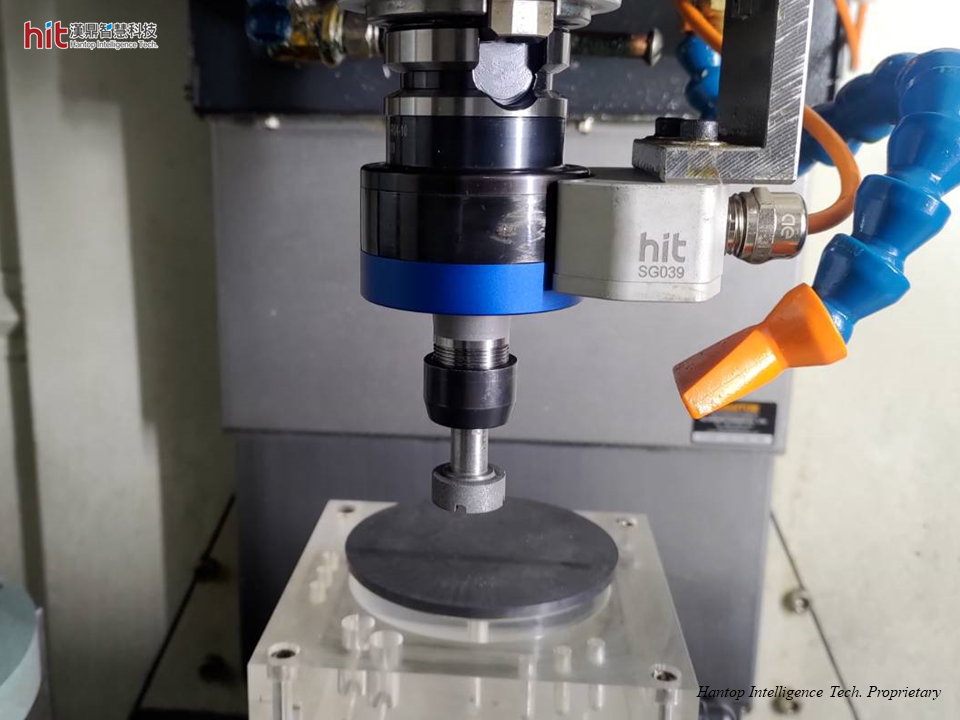

(图1. 使用汉鼎HBT30超声波模块辅助碳化硅SiC平面研磨加工)

【汉鼎超声波】碳化硅(Silicon Carbide,SiC)平面研磨加工:测试目标

通过汉鼎HBT30超声波辅助加工模块,对碳化硅(SiC)进行平面研磨加工测试,目标是缩短整体制程时间,减少刀具磨损,同时维持优异的工件质量。

【汉鼎超声波】碳化硅(Silicon Carbide,SiC)平面研磨加工:加工结果

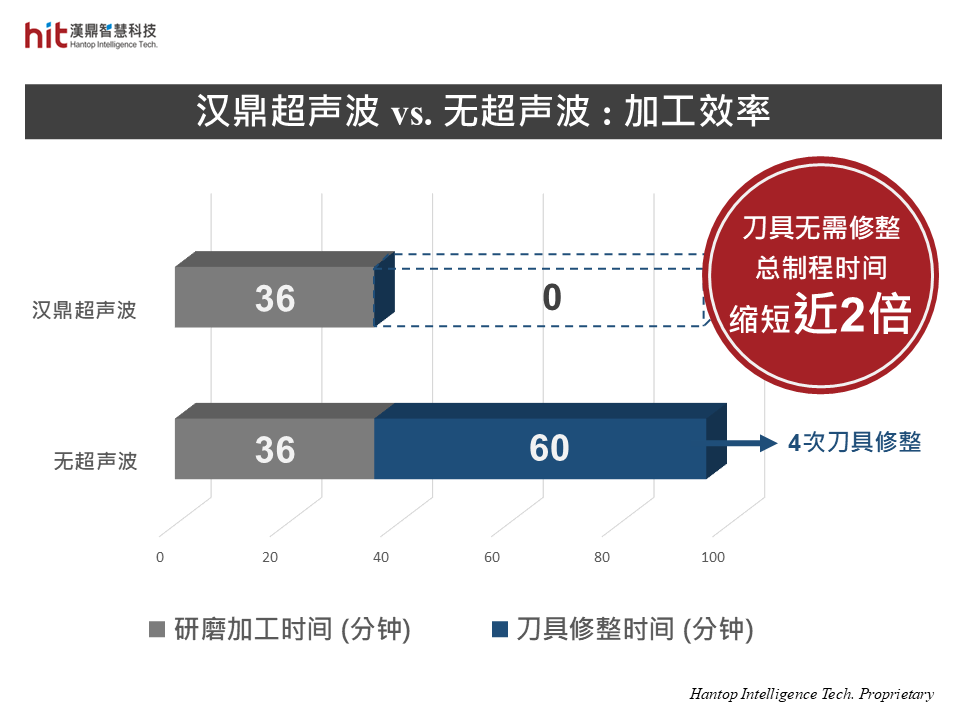

碳化硅(Silicon Carbide,SiC)平面研磨加工:加工效率

(图2. 使用汉鼎HBT30超声波模块辅助碳化硅SiC平面研磨加工, 加工过程中刀具无须修锐, 总制程时间缩短近2倍)

- 使用汉鼎超声波辅助加工,经过参数优化后,配合超声波高频率Z轴方向微振动,刀具在加工过程中反复提刀,间接性接触工件,有效排除研磨过程中产生的陶瓷粉尘,使磨头气孔不易被陶瓷积屑填塞,因此整个加工过程中无需进行刀具修整,大幅缩短了近2倍的总制程时间。

- 在相同参数配置下进行无超声波加工时,由于刀具长时间接触工件,容易导致陶瓷粉尘的二次研磨,加速磨头气孔被陶瓷积屑严重填塞,磨头的磨削力显著下降,因此需要频繁进行刀具修整才能继续研磨加工。不仅加速了刀具的磨损,还严重影响了工件质量。本次测试中,无超声波加工需进行4次刀具修整,显著延长了总制程时间。

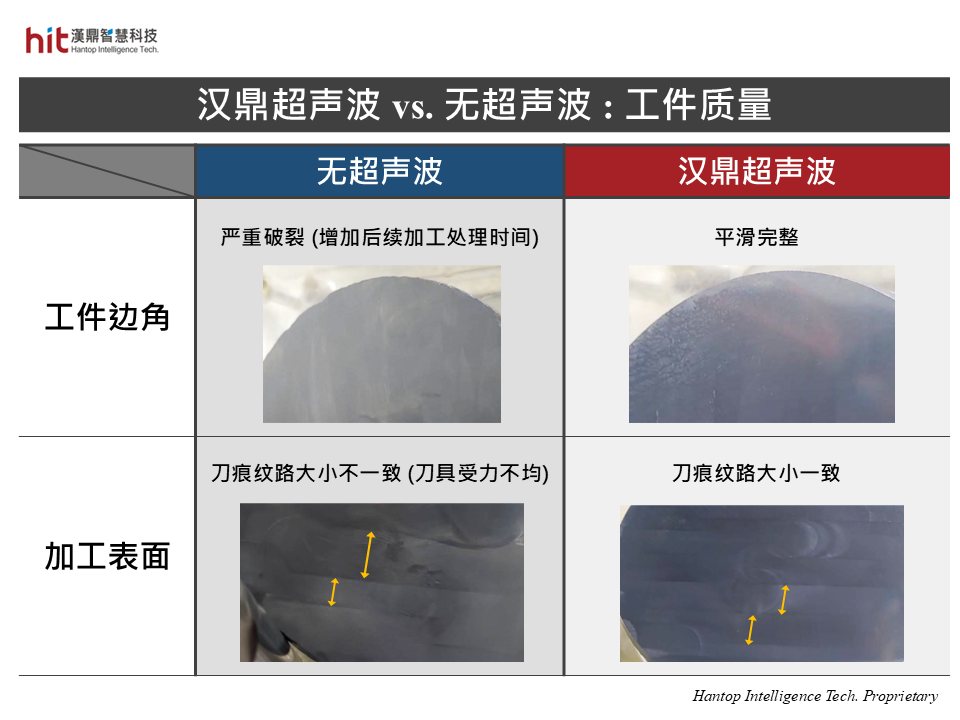

碳化硅(Silicon Carbide,SiC)平面研磨加工:工件质量

(图3. 汉鼎超声波辅助碳化硅SiC平面研磨加工, 工件边角平滑完整, 刀具受力均匀, 刀痕纹路大小一致)

- 使用汉鼎超声波辅助加工,通过高频率Z轴方向微振动,陶瓷粉尘能够顺利排除,磨棒气孔不易被积屑填塞,降低了磨削时的阻力。在加工过程中,刀具受力稳定,工件表面呈现大小一致的刀痕纹路,同时有效减少了脆裂边的产生,工件边角平滑且完整。

- 相比之下,无超声波加工因刀具长时间接触工件,陶瓷粉尘容易发生二次研磨,导致磨头气孔被积屑严重填塞,磨削阻力过大。加工过程中,刀具受力不均,工件表面出现大小不一的刀痕,边角也出现了严重的脆裂边。

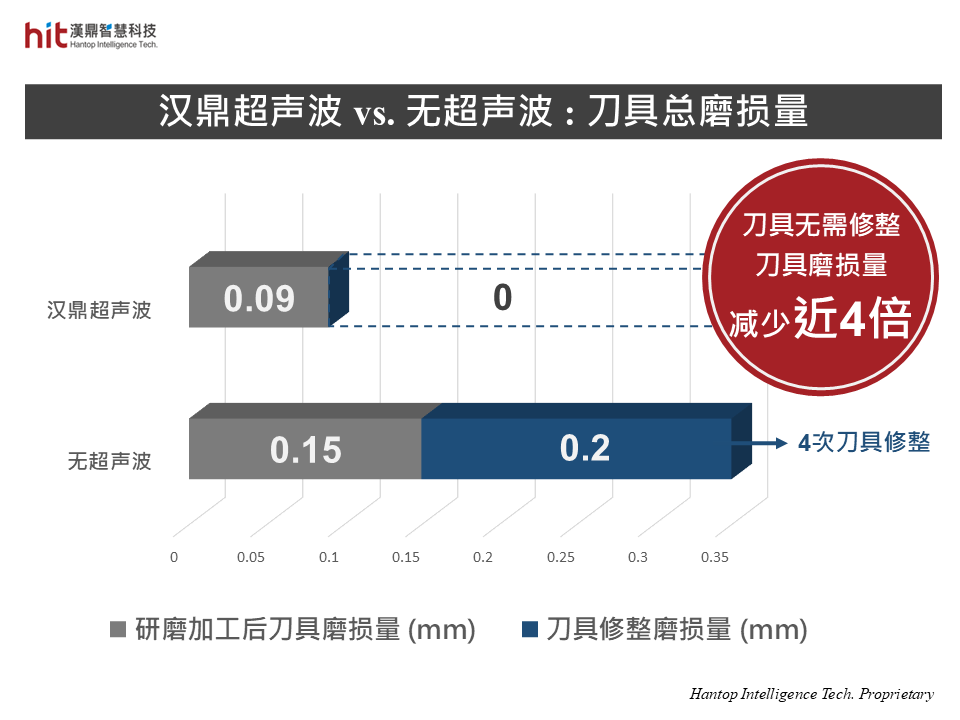

碳化硅(Silicon Carbide,SiC)平面研磨加工:刀具寿命

(图4. 汉鼎超声波辅助碳化硅SiC平面研磨加工,高频微振动有效排屑,磨棒气孔不易积屑,加工过程中无需修整)

- 汉鼎超声波辅助加工通过高频率Z轴方向微振动,陶瓷粉尘能够顺利排除,磨棒气孔不易被积屑填塞。在磨棒积屑填入速度缓慢的情况下,当磨粒钝化后,受力增加触发自修整机制,使新金刚石颗粒露出,从而实现持续加工。超声波辅助加工成功改善了积屑问题,加工过程中无需进行刀具修整,刀具的总磨损仅来源于正常加工时的磨损量。

- 在相同参数配置下,无超声波加工时,刀具长时间接触工件,陶瓷粉尘发生二次研磨,磨削阻力显著增加。即便磨粒钝化后触发自修整机制,但由于积屑过快填塞气孔,加速刀具磨损,自修整机制无法有效恢复磨削力。本次测试中,无超声波加工需进行4次刀具修整,刀具总磨损量大幅增加。

(图5. 使用汉鼎HBT30超声波模块辅助碳化硅SiC平面研磨加工, 磨头气孔不易积屑, 因此加工过程中无需修整, 刀具磨损量减少近4倍)

【汉鼎超声波】碳化硅(Silicon Carbide,SiC)平面研磨加工:超声波效益

🕜 加工效率 - 縮短近2倍总制程时间

📈 工件质量 - 大幅减少脆裂边

⚙️ 刀具寿命 - 减少近4倍刀具磨损量