(图1. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工)

【汉鼎超声波】碳化硅(Sintered SiC)PCD微钻孔加工:测试目标

通过汉鼎HSKE40超声波模组辅助,优化PCD微钻孔加工工艺,目标是提升整体加工效率,同时维持钻孔质量并显著降低刀具磨损,延长刀具寿命。

【汉鼎超声波】碳化硅(Sintered SiC)PCD微钻孔加工:加工结果

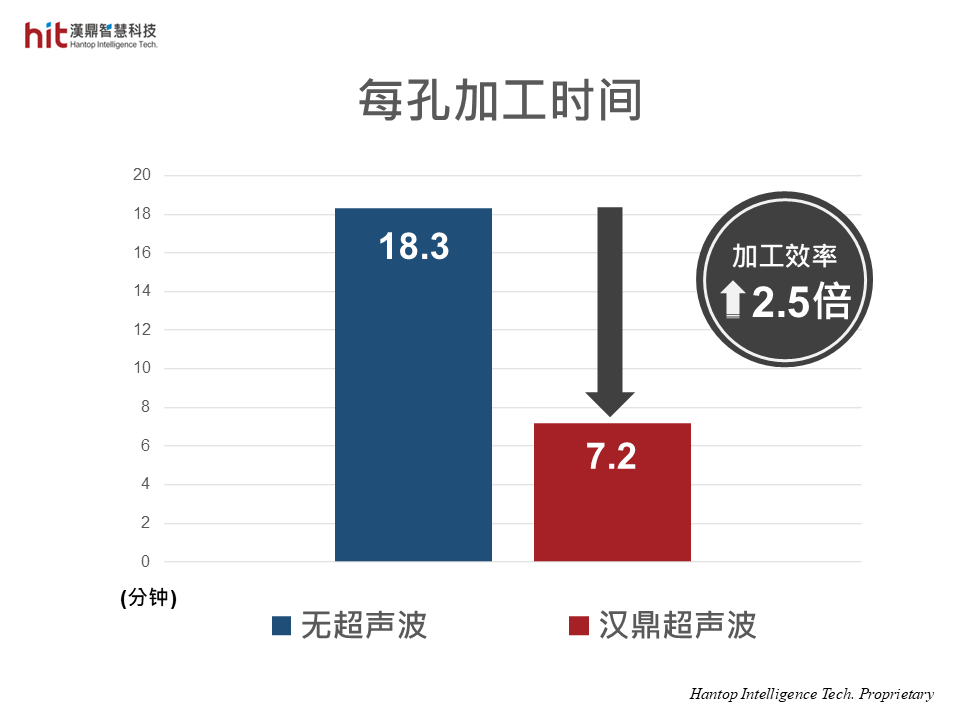

碳化硅(Sintered SiC)PCD微钻孔加工:加工效率

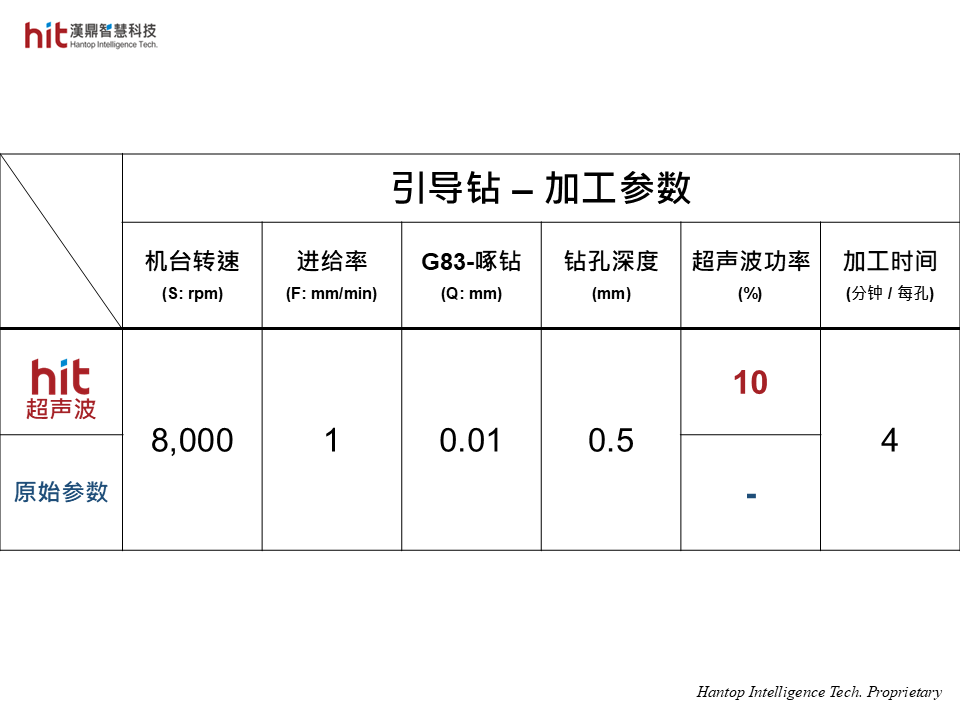

(图2. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 引导钻加工阶段即可开启超声波, 提升加工稳定性)

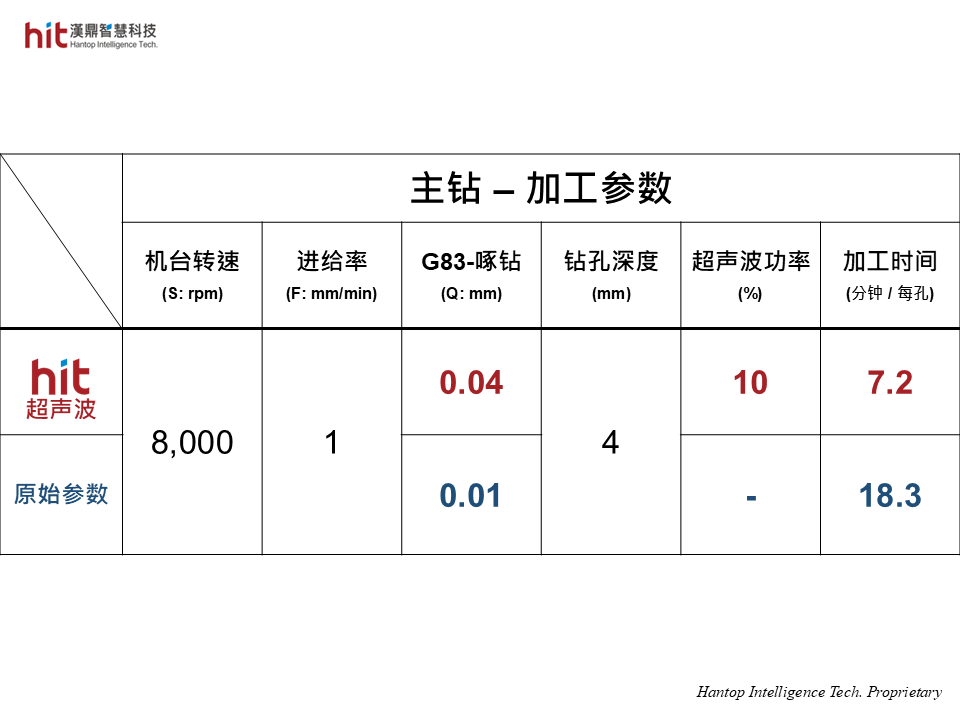

(图3. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 主钻加工阶段, 啄钻量Q值提升4倍, 整体效率大幅提高)

- 通过超声波辅助,高频率微振动有效降低钻削阻力。

- 主钻加工阶段的Q值从0.01提升至0.04mm,总加工效率提高2.5倍,单孔加工时间从18.3分钟缩短至7.2分钟。

(图4. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 每孔加工时间大幅缩短, 整体效率提升2.5倍)

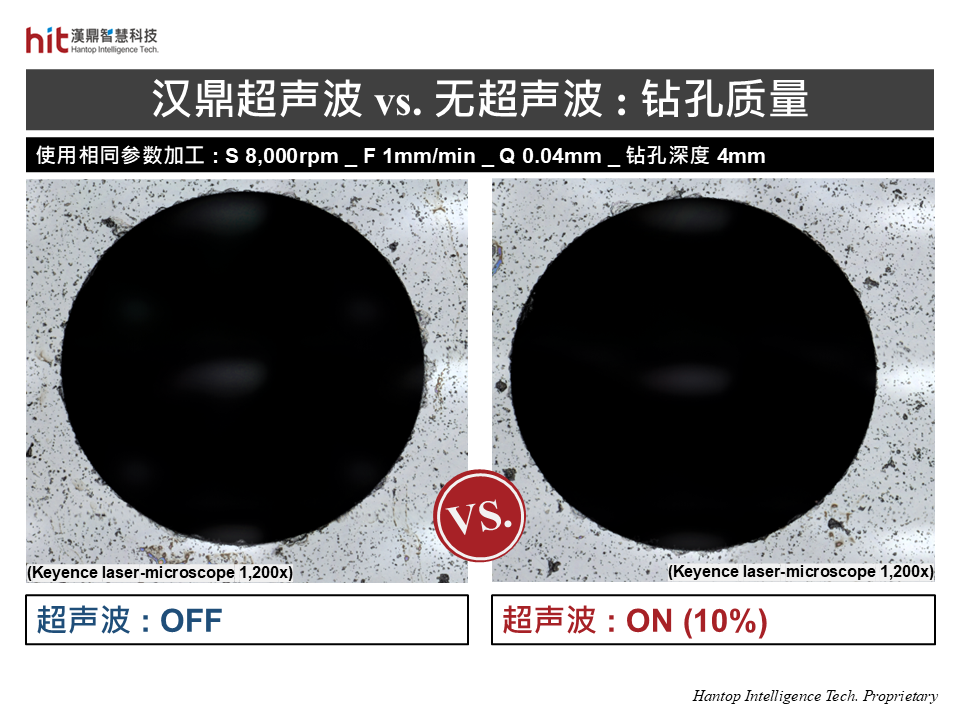

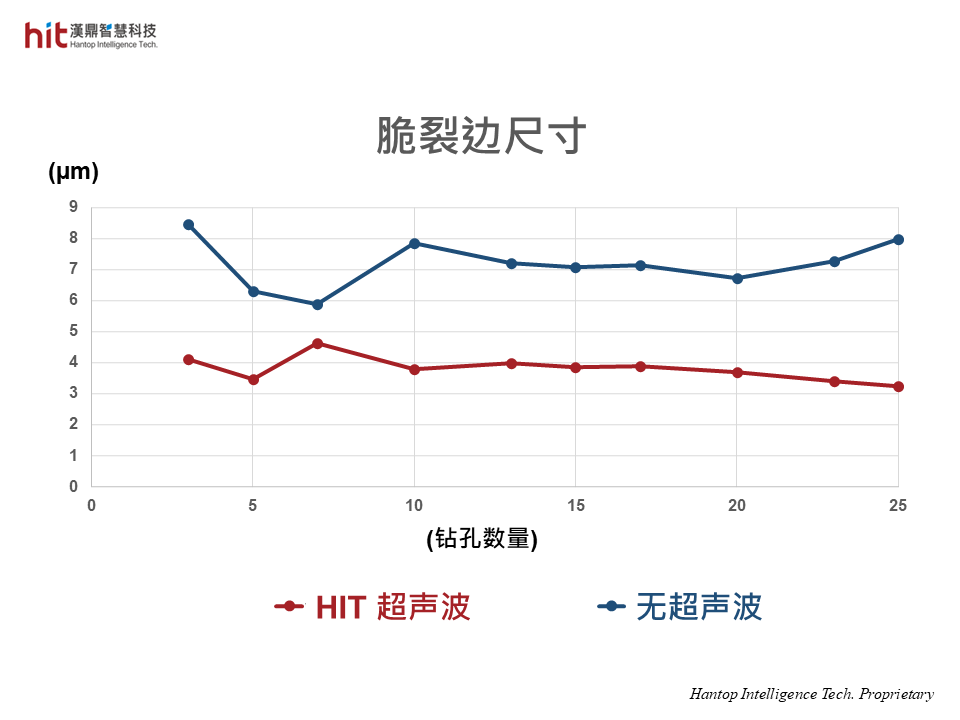

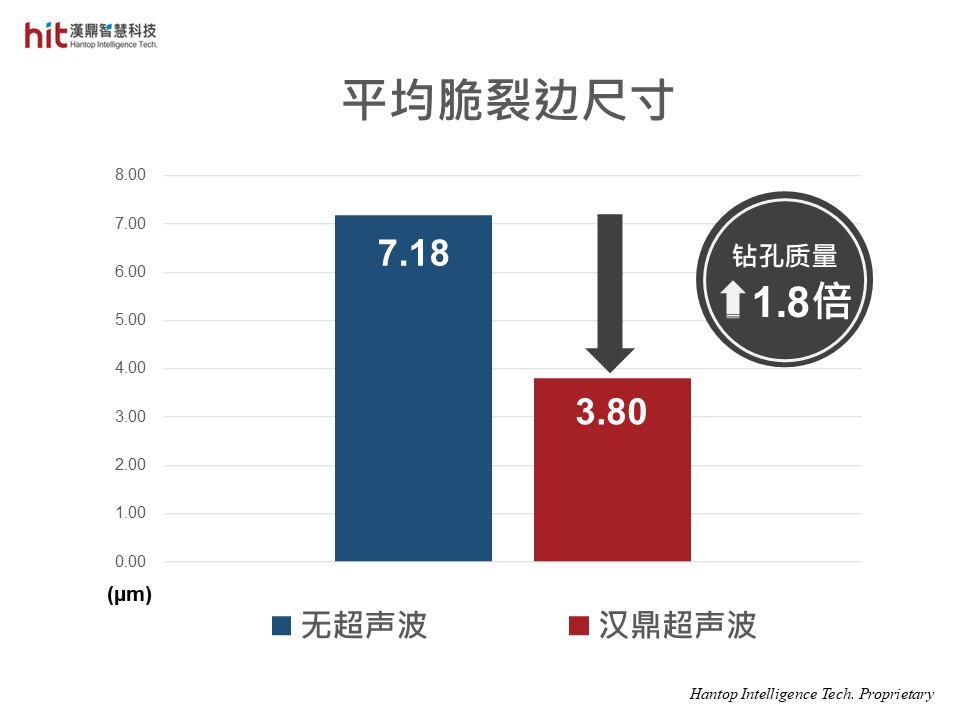

碳化硅(Sintered SiC)PCD微钻孔加工:钻孔质量

(图5. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 显微镜下, 优化参数后脆裂边尺寸显著减小)

(图6. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 加工完成后每孔脆裂边尺寸小于5μm)

- 超声波辅助降低钻削阻力,使钻孔工艺更加稳定。

- 在加工效率提升的同时,脆裂边尺寸减少1.8倍,钻孔质量提升接近2倍。

(图7. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 平均脆裂边尺寸显著减小, 钻孔质量提升1.8倍)

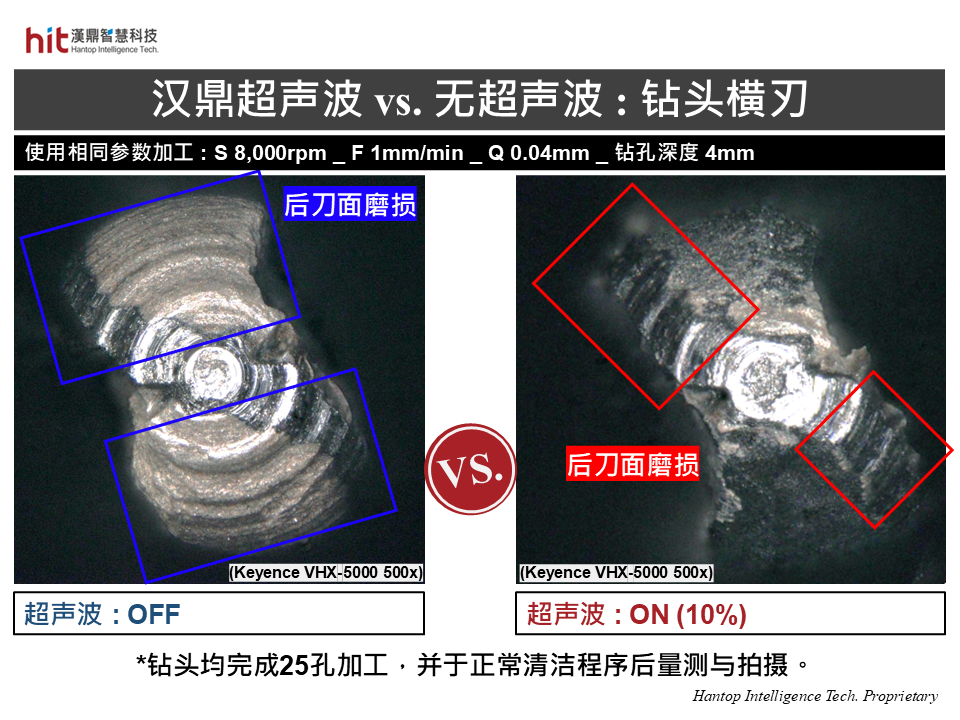

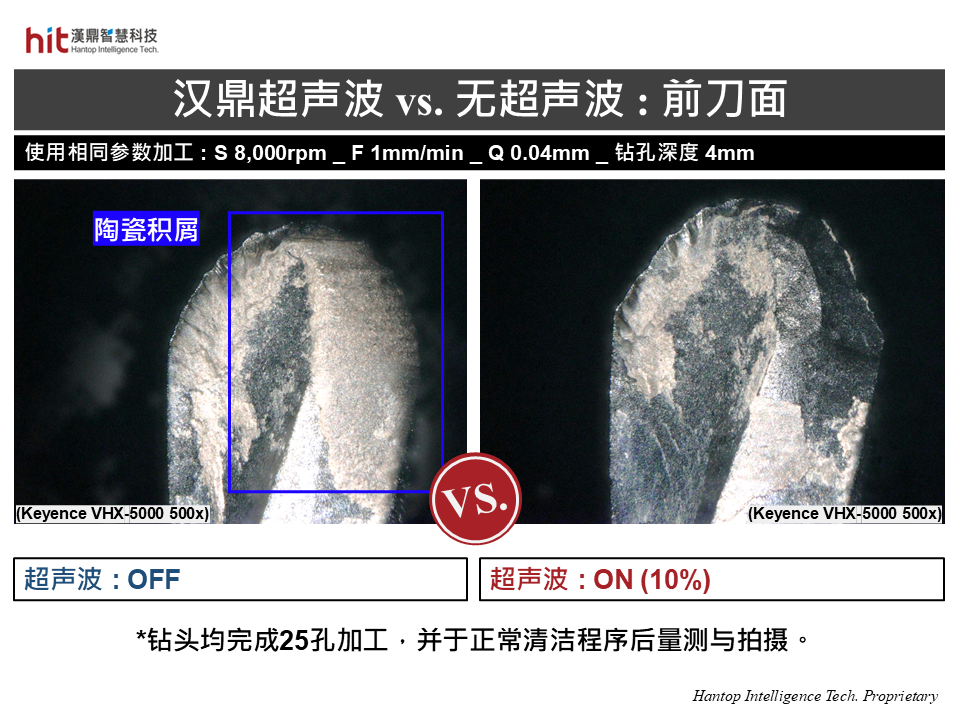

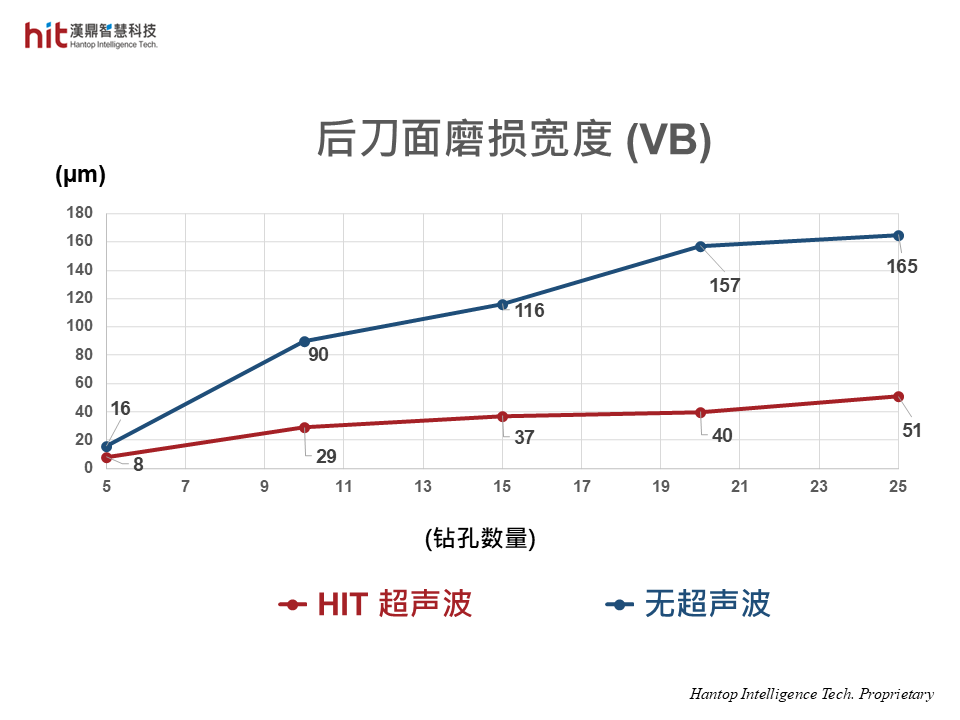

碳化硅(Sintered SiC)PCD微钻孔加工:刀具寿命

(图8. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 从钻头横刃观察, 完成25孔加工后, 后刀面磨损显著低于无超声波加工)

(图9. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 从刀具前刀面观察, 陶瓷积屑大幅减少)

(图10. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 从刀具后刀面观察, 磨损宽度VB远低于无超声波加工)

(图11. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 后刀面磨损宽度VB显著小于无超声波加工)

- 超声波高频微振动切削机制,增强切削液流入效率,改善排屑性能。

- 在加工效率提升2.5倍的条件下,刀具磨损量减少3.2倍,显著延长刀具寿命。

【汉鼎超声波】碳化硅(Sintered SiC)PCD微钻孔加工:超声波效益

🕜 加工效率 - 提升2.5倍,啄钻量(Q值)提升4倍

📈 钻孔质量 - 提升1.8倍,脆裂边显著减小

⚙️ 刀具磨损 - 减少3.2倍,优化排屑机制,显著降低钻削阻力