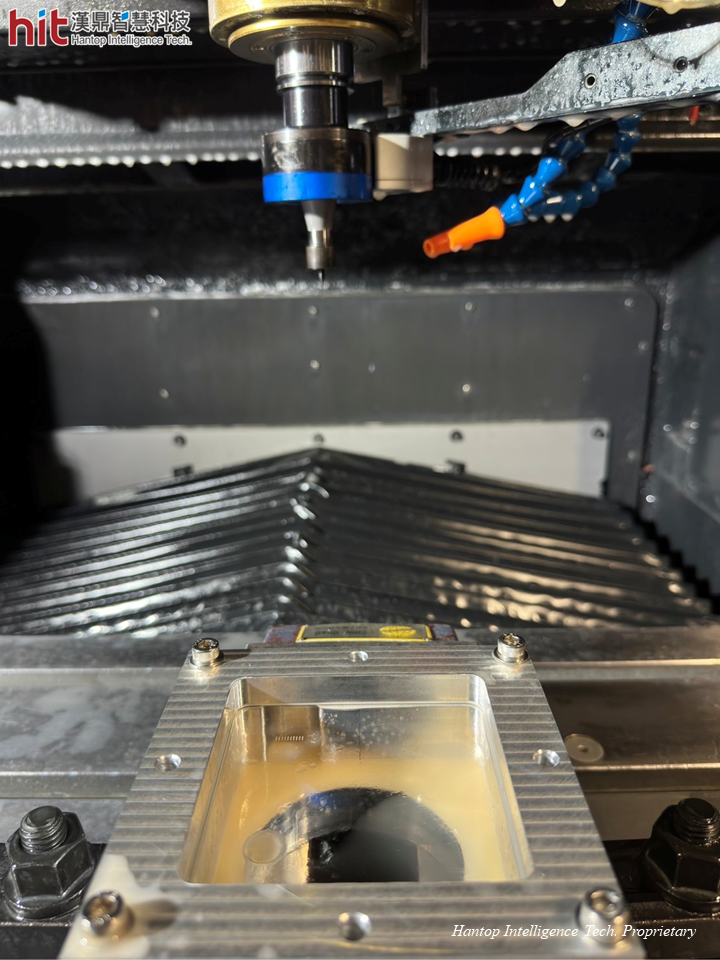

(図1. HIT HSK-E40 超音波加工モジュールがソーダライムガラスの微細穴あけ加工に使用されました)

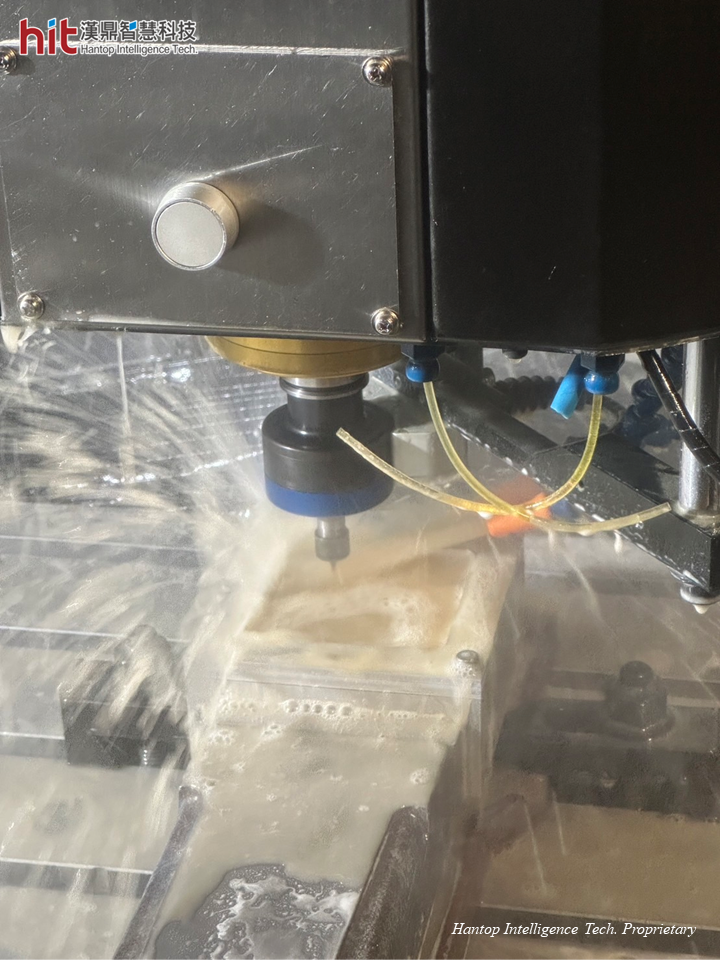

(図2. HIT 超音波がソーダライムガラスの微細穴あけ加工を支援)

ソーダライムガラスの微細穴あけ加工におけるHITの目標

目標は、ソーダライムガラスの微細穴あけ加工での加工効率を向上させ、同時にエッジクラック寸法を減少させることです。

超音波加工ソーダライムガラスの微細穴あけ加工の結果

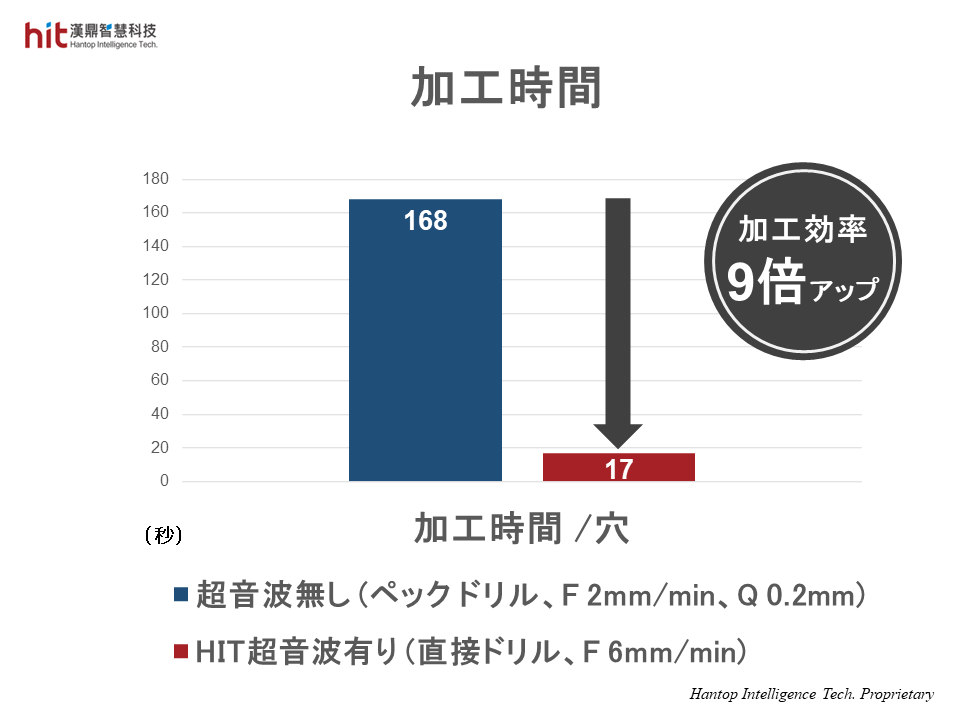

ソーダライムガラスの微細穴あけ加工:加工効率

(図3. HIT 超音波により、ソーダライムガラスの微細穴あけ加工の加工効率が9倍に向上しました)

全体的な加工効率は、超音波なしの場合よりも9倍向上しました。

- HIT 超音波支援の加工技術により、ガイド穴加工を排除し、従来のペックドリル加工を直接ドリル加工に置き換えることができました。

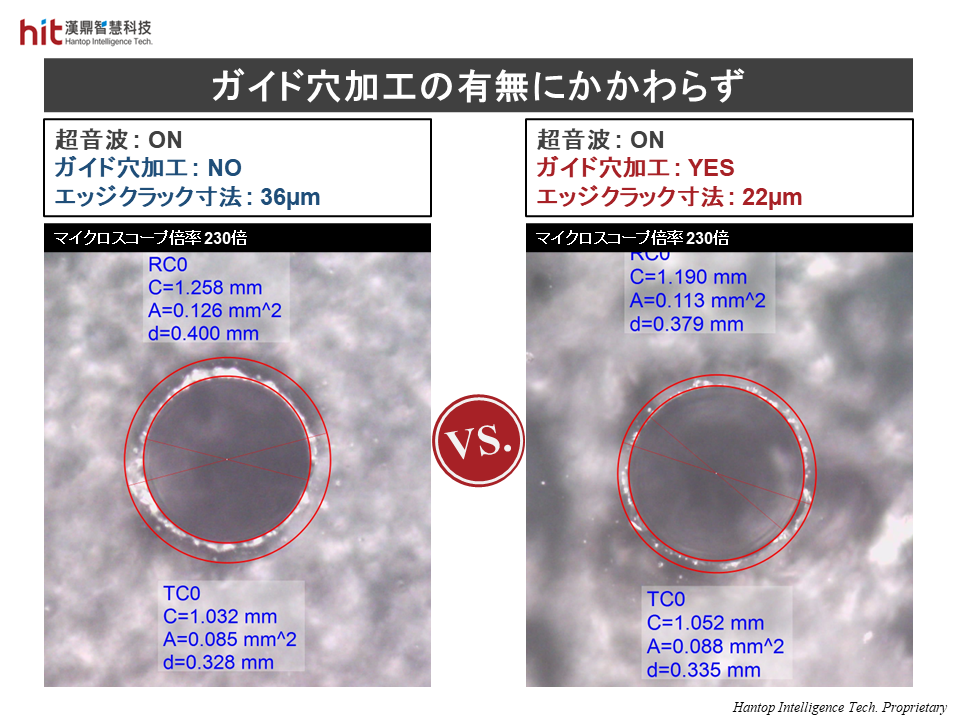

(図4. HIT 超音波を使用すると、ガイド穴加工なしでもエッジクラック寸法が小さく保たれました)

- HIT 超音波支援の加工技術の高周波微振動は、推力とトルクを減少させるのに役立ち、同じ回転速度(12,000rpm)の下で、フィードレートは3倍に向上し、エッジクラックを小さく保ちました。

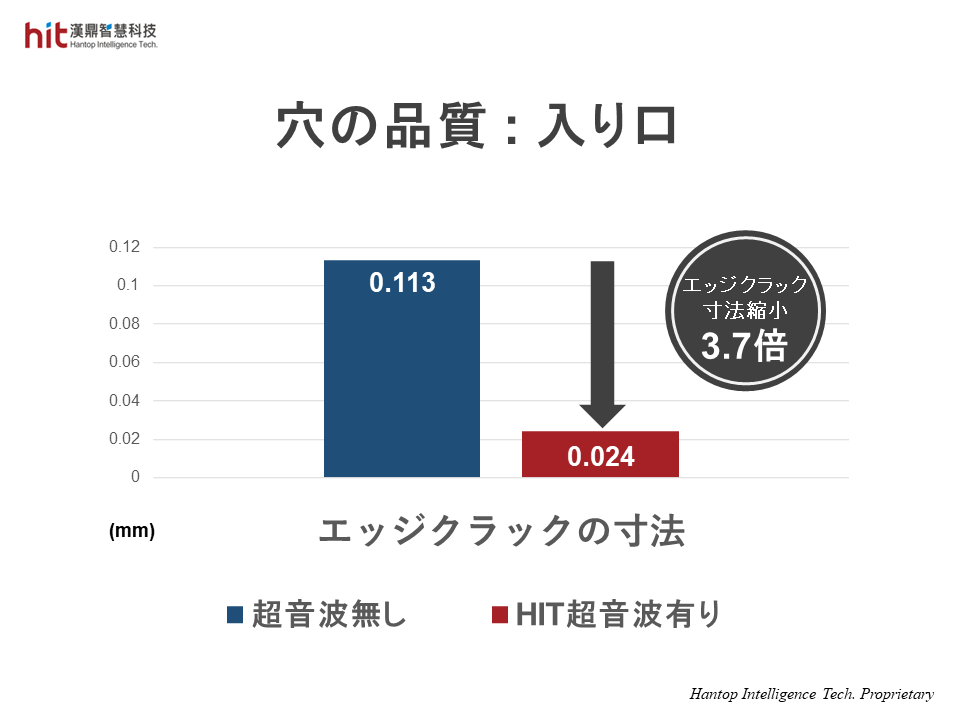

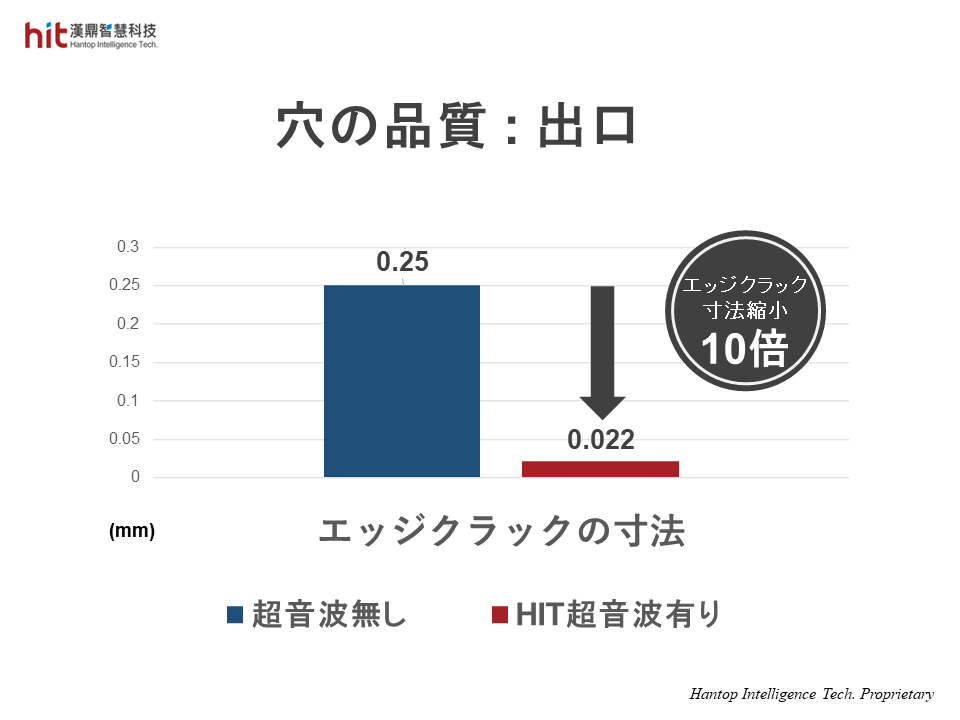

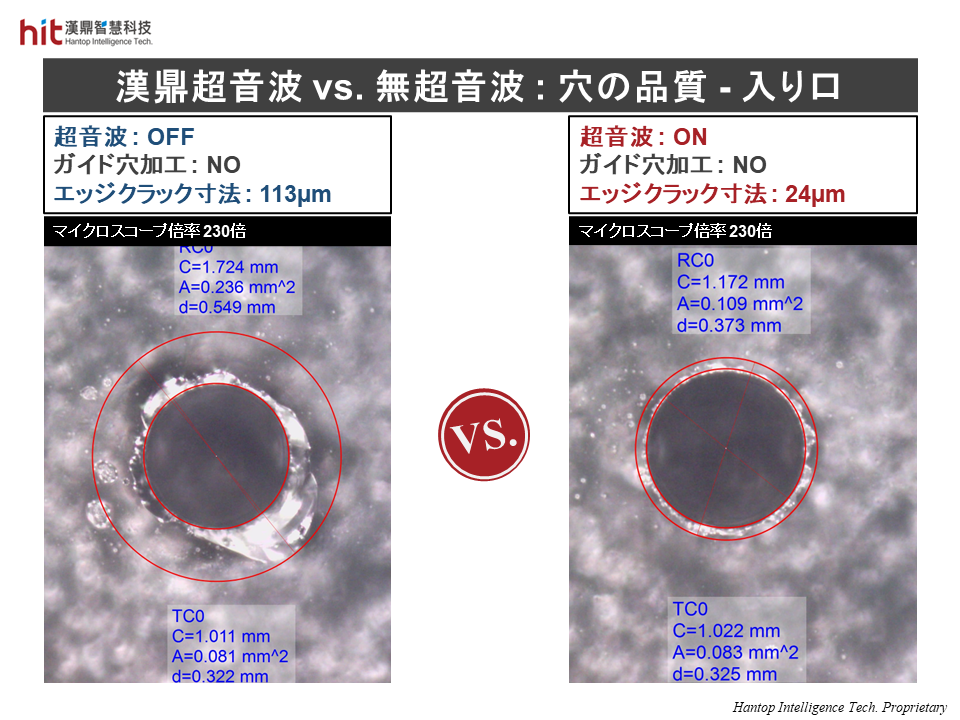

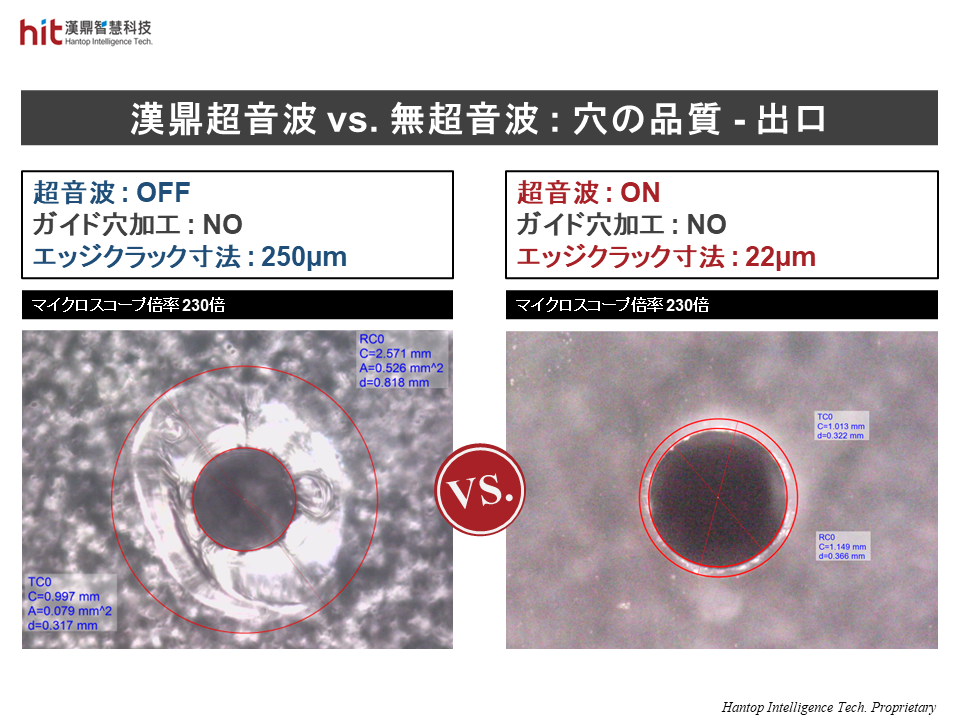

ソーダライムガラスの微細穴あけ加工:穴の品質

(図5. 入り口の穴周りのエッジクラック寸法は、HIT 超音波を使用してソーダライムガラスの微細穴あけ加工で3.7倍に減少しました)

(図6. 出口の穴周りのエッジクラック寸法は、HIT 超音波を使用してソーダライムガラスの微細穴あけ加工で10倍に減少しました)

全体の穴の品質は、入り口の穴周りのエッジクラック寸法が3.7倍に、出口の穴周りのエッジクラック寸法が10倍に減少することで大幅に向上しました。

(図7. 入り口の穴周りのエッジクラック寸法の比較、HIT 超音波とWithout 超音波の間で)

(図8. 出口の穴周りのエッジクラック寸法の比較、HIT 超音波とWithout 超音波の間で)

HIT超音波加工技術の成果

🕜 加工効率 - 9倍アップ

📈 穴の品質 - 10倍アップ (エッジクラック寸法は22µmに大幅に減少)