(Figura 1. El módulo de mecanizado ultrasónico HIT HSKE40 se utilizó para optimizar el proceso de microperforación de carburo de silicio con broca PCD)

Objetivo de HIT en la Micro-Perforación de Carburo de Silicio (SiC)

El objetivo es analizar cómo el módulo ultrasónico HIT HSKE40 puede optimizar el proceso de microperforación de carburo de silicio (SiC sinterizado) con broca PCD, mejorando la eficiencia, la calidad del agujero y la vida útil de la herramienta.

Micro-Perforación Asistido por Ultrasonido de Carburo de Silicio (SiC): Resultados de Mecanizado

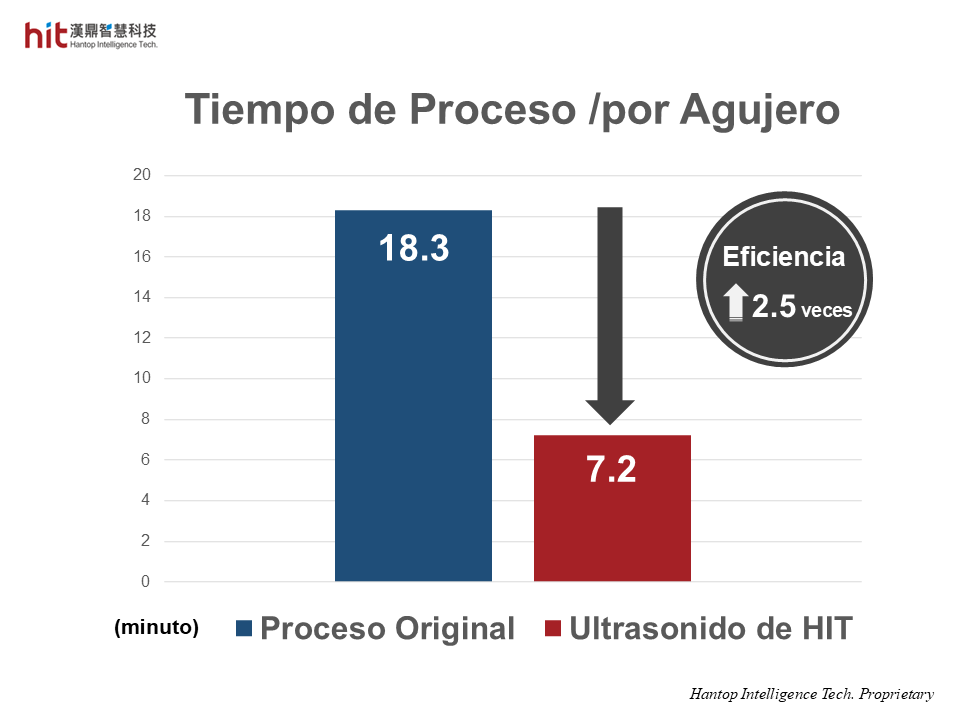

Micro-Perforación de Carburo de Silicio (SiC): Eficiencia de Mecanizado

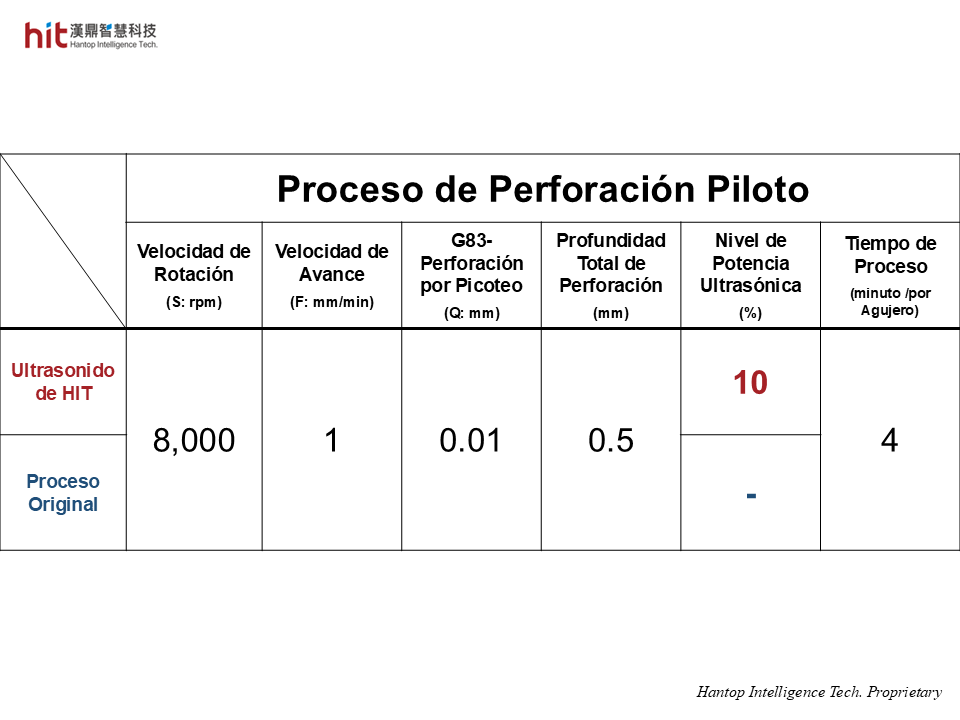

(Figura 2. Con el módulo ultrasónico HIT HSKE40 en la microperforación de SiC, el ultrasonido debe estar activado durante el proceso de perforación piloto)

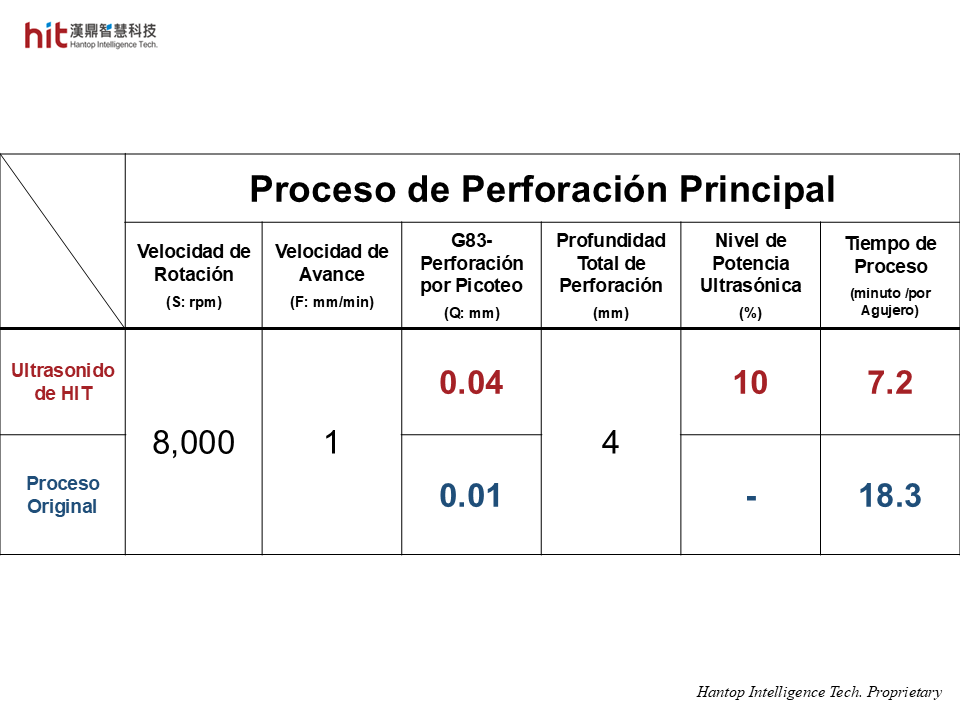

(Figura 3. Con el módulo ultrasónico HIT HSKE40 en la microperforación de SiC, el valor Q en el proceso de perforación principal puede ser 4 veces mayor, logrando un aumento en la eficiencia total de mecanizado)

- Para optimizar el proceso de microperforación de SiC sinterizado con broca PCD y el módulo ultrasónico HIT, la microvibración de alta frecuencia ayudó a reducir la fuerza de perforación.

- Esto permitió aumentar el volumen del ciclo de perforación (Q) en el proceso principal 4 veces más (de 0.01 a 0.04 mm), lo que resultó en una eficiencia de mecanizado total 2.5 veces mayor (reduciendo el tiempo de proceso de 18.3 a 7.2 minutos por agujero).

(Figura 4. Con el módulo ultrasónico HIT HSKE40 en la microperforación de SiC, se reduce el tiempo de proceso por agujero, logrando 2.5 veces mayor eficiencia)

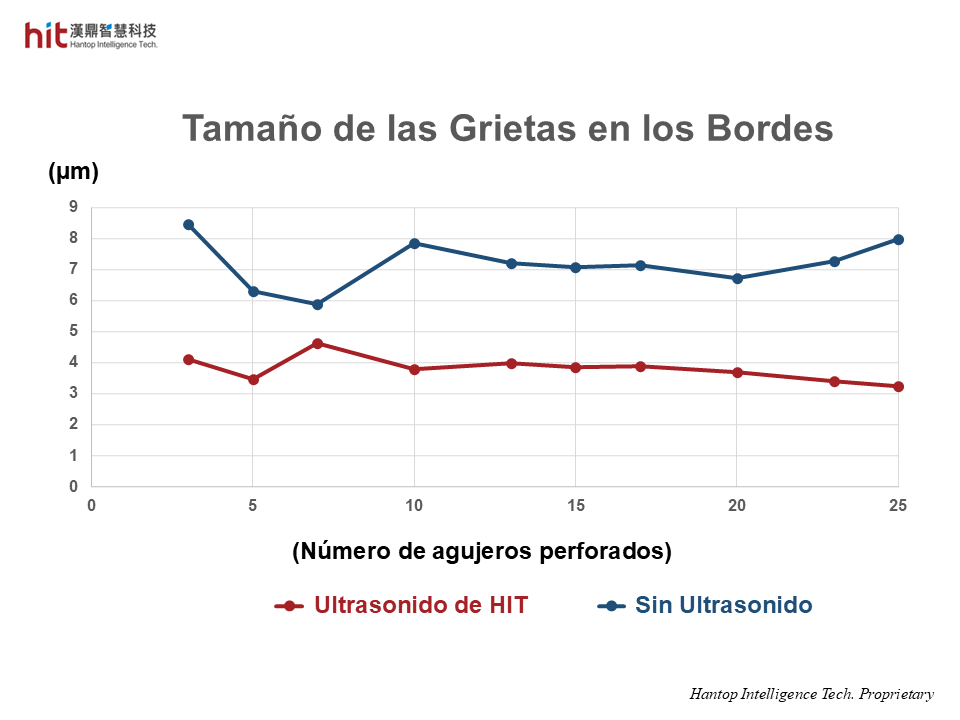

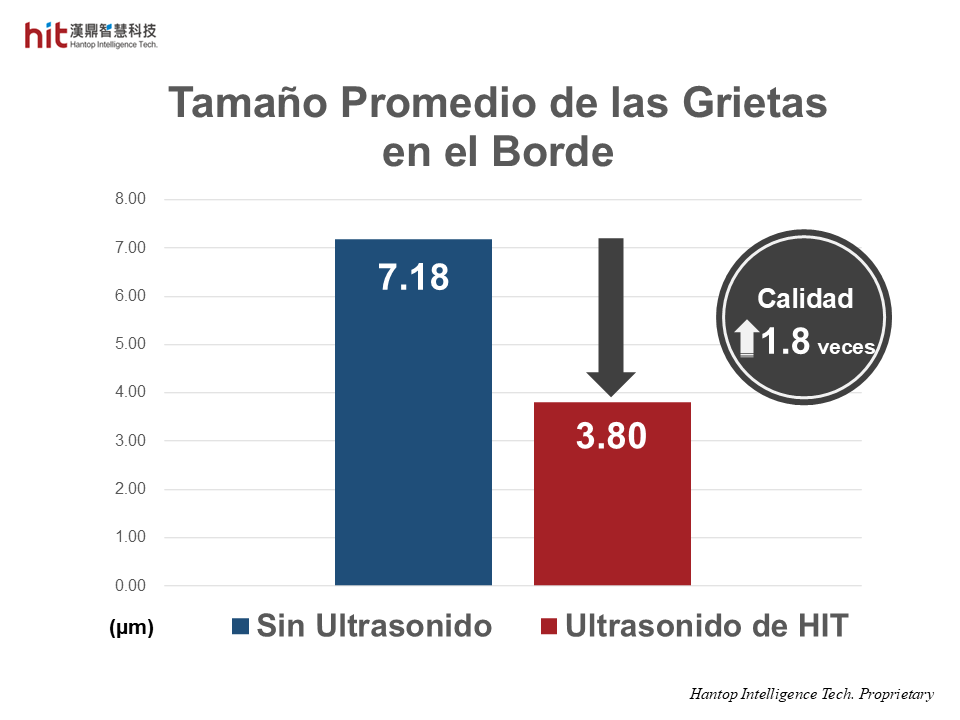

Micro-Perforación de Carburo de Silicio (SiC): Calidad del Agujero

(Figura 5. Con el módulo ultrasónico HIT HSKE40, el tamaño de las grietas en los bordes fue menor con los parámetros optimizados)

(Figura 6. Con el módulo ultrasónico HIT HSKE40, el tamaño de las grietas en cada agujero fue inferior a 5µm)

- Con el uso de ultrasonido HIT, la reducción de la fuerza de perforación ayudó a estabilizar el proceso de perforación.

- A una eficiencia 2.5 veces mayor, el tamaño promedio de las grietas se mantuvo bajo control y fue 1.8 veces menor que sin ultrasonido bajo los mismos parámetros optimizados.

(Figura 7. Con el módulo ultrasónico HIT HSKE40, el tamaño promedio de las grietas fue menor, logrando 1.8 veces mejor calidad del agujero)

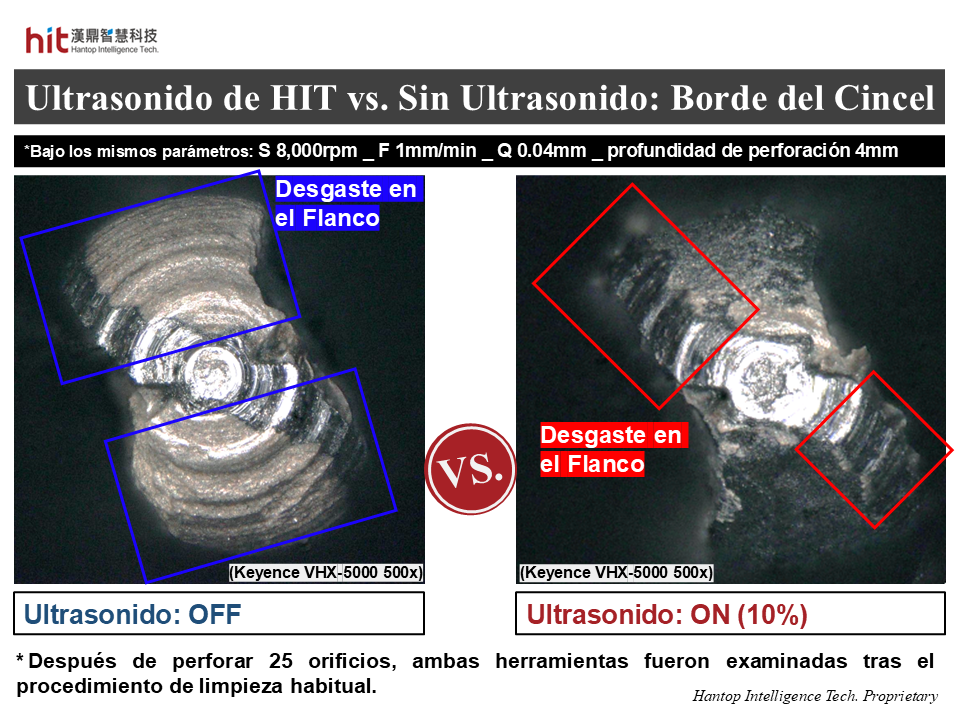

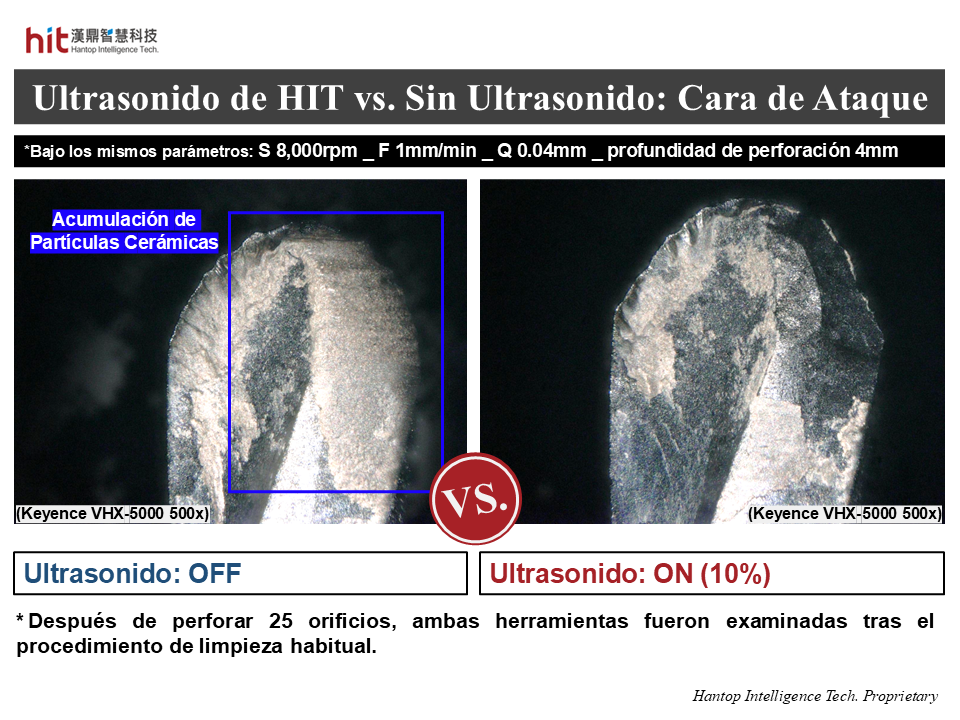

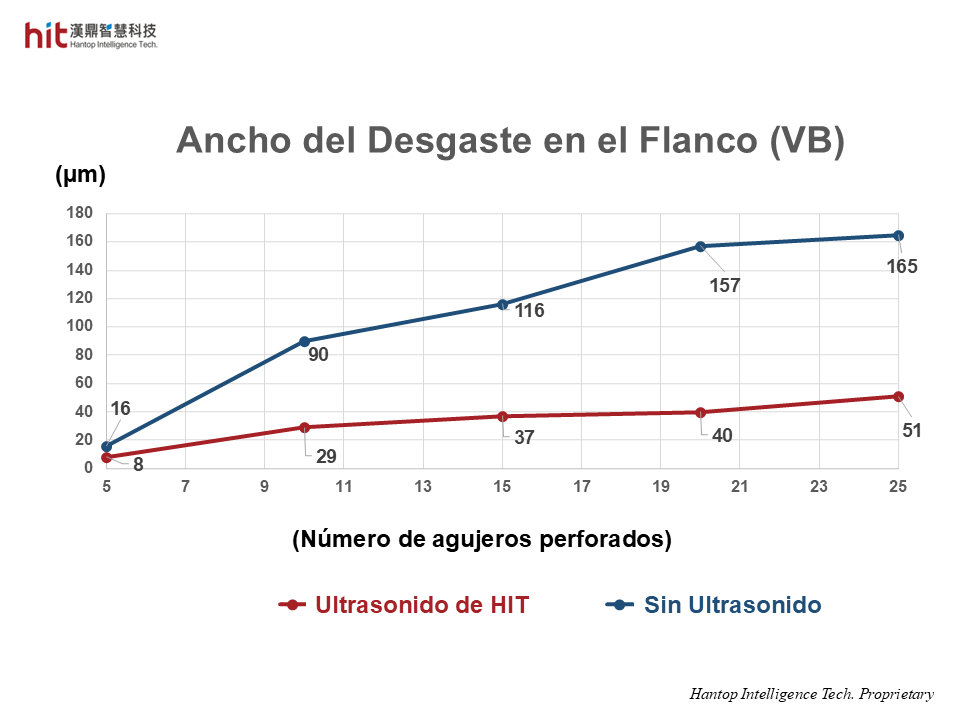

Micro-Perforación de Carburo de Silicio (SiC): Desgaste de la Herramienta

(Figura 8. Con el módulo ultrasónico HIT HSKE40, el desgaste de herramienta en el filo del cincel fue mucho menor que sin ultrasonido)

(Figura 9. Con el módulo ultrasónico HIT HSKE40, la acumulación de partículas cerámicas en la cara de ataque fue menor que sin ultrasonido)

(Figura 10. Con el módulo ultrasónico HIT HSKE40, la acumulación de partículas en la cara de alivio también fue menor)

(Figura 11. Con el módulo ultrasónico HIT HSKE40, el ancho de desgaste del flanco (VB) después de cada agujero fue más pequeño que sin ultrasonido)

- Gracias al ultrasonido HIT, la microvibración de alta frecuencia permitió un flujo más eficiente del fluido de corte, lo que mejoró la evacuación de partículas cerámicas.

- Junto con la reducción de la fuerza de perforación, el desgaste de la herramienta fue 3.2 veces menor que sin ultrasonido bajo las mismas condiciones optimizadas.

Logros de la Tecnología de Mecanizado Ultrasónico de HIT en la Micro-Perforación de Carburo de Silicio (SiC)

🕜 Eficiencia de Mecanizado - 2.5 veces mayor con valor Q 4 veces superior (perforación intermitente)

📈 Calidad del Agujero - 1.8 veces mejor con menos grietas en los bordes

⚙️ Desgaste de la Herramienta - 3.2 veces menor gracias a mejor evacuación de partículas cerámicas y menor fuerza de corte

📧 Contáctanos para obtener una Solución de Proceso Ultrasónico para la Micro-Perforación de Carburo de Silicio (SiC).

💡Consulte más estudios de caso sobre Mecanizado Ultrasónico de Carburo de Silicio (SiC):