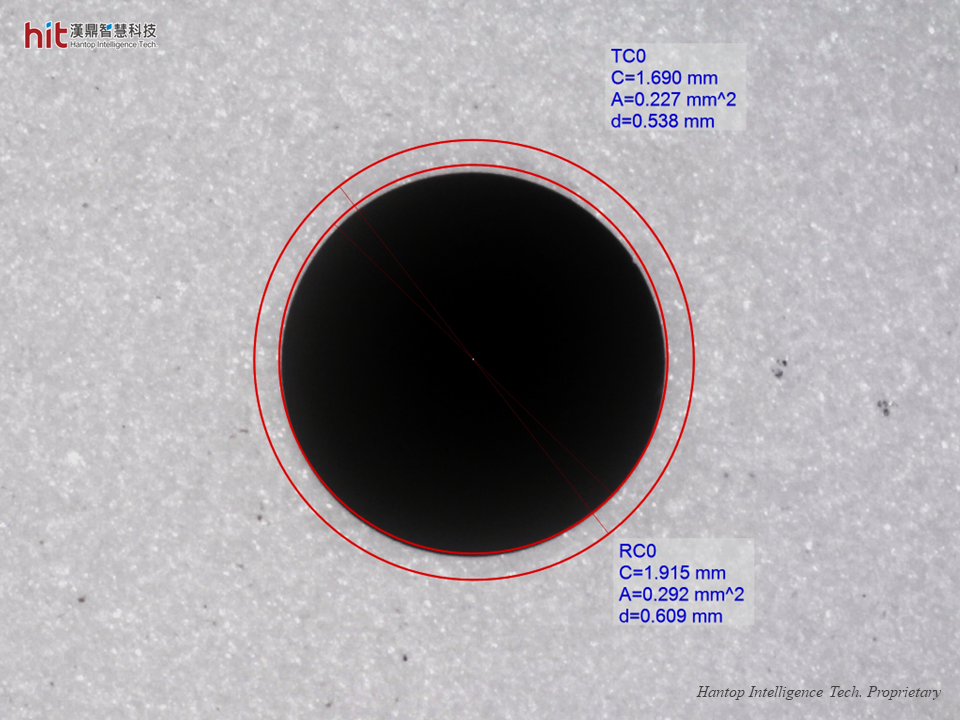

(図1. HIT超音波支援によるAl

2O

3セラミックのG81微細穴あけ加工の穴品質)

Al2O3セラミックの微細穴あけ加工におけるHITの目標

目標は、加工効率を向上させる一方で、微細穴の品質(特に出口穴)を向上させ、工具寿命の安定性を維持することです。

超音波加工Al2O3セラミックのG81微細穴あけ加工の結果

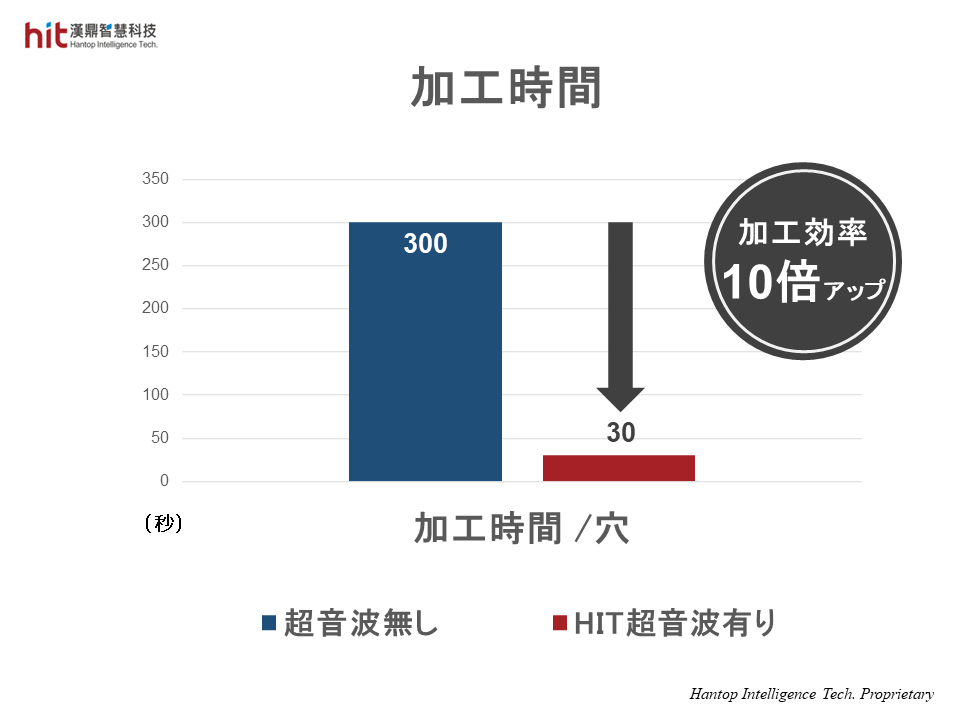

Al2O3セラミックのG81微細穴あけ加工:加工効率

(図2. HIT超音波支援によるAl

2O

3セラミックのG81微細穴あけ加工の加工効率は10倍高かった)

*元のプロセスとパラメータ: S 10,000rpm_F 3mm/min_Q 0.1mm_G83

- HIT超音波を使用することで、Z軸方向の高周波微振動が切削力を低減させました。

- 主なドリル加工プロセスとしてG81を使用することで、送り速度をさらに増加させることができました(F 3mm/min から F 8mm/min、さらに F 10mm/min に)。効率は10倍高くなり、穴の品質はよく維持されました。

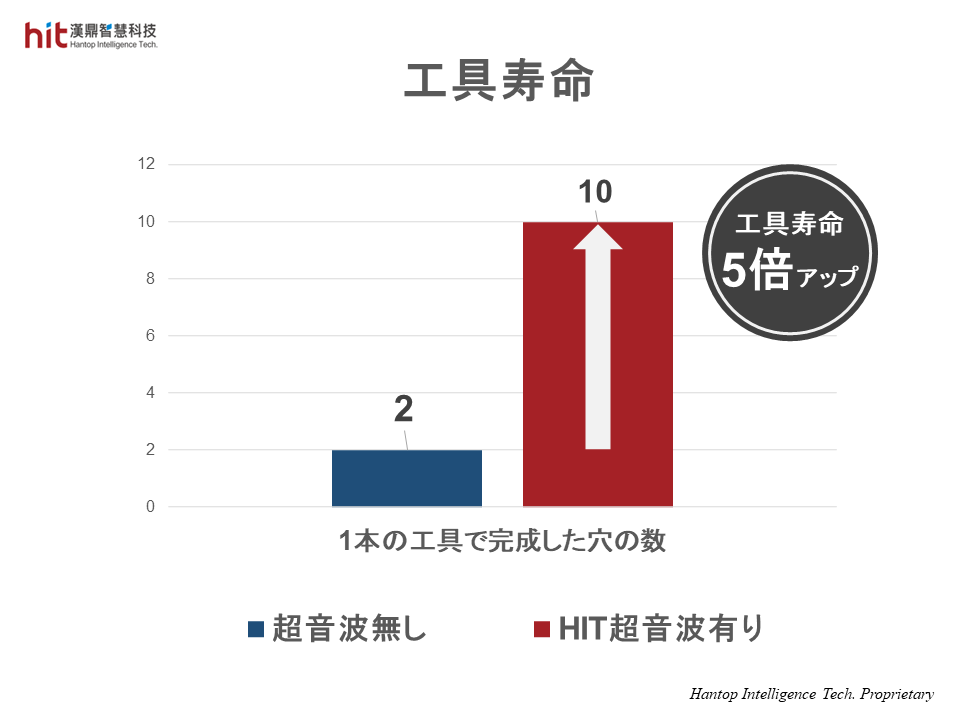

Al2O3セラミックのG81微細穴あけ加工:工具寿命

(図3. HIT HSK-E40超音波加工モジュールをAl

2O

3セラミックのG81微細穴あけ加工に使用することで、工具の摩耗が軽減されました)

(図4. HIT超音波支援によるAl

2O

3セラミックのG81微細穴あけ加工では工具寿命が5倍長くなりました)

- 超音波支援加工メカニズムにより、G81プロセス中に切削チップ(セラミック粒子)の排出が容易になりました。

- 同じ加工パラメータで超音波を使用しない場合、2つの穴をドリルした後に工具が破損しました。HIT超音波を使用すると、10個の穴を完了した後も工具はドリルを続けることができました。工具寿命は超音波を使用しない場合と比較して5倍長くなりました。

HIT超音波加工技術の成果

🕜 加工効率 - 10倍アップ

📈 穴の品質 - よく整備された

⚙️ 工具寿命 - 5倍アップ