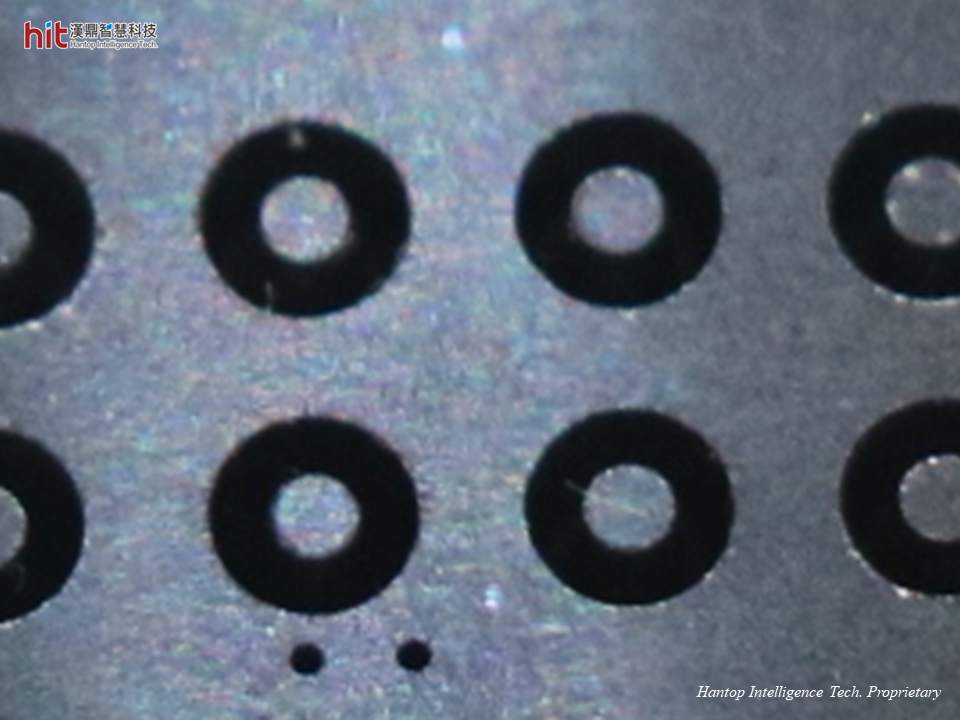

(図1. HITの超音波アシストによるSiC(シリコンカーバイド)のG81穴あけ加工のSiCワークピース)

SiC(シリコンカーバイド)のG81穴あけ加工におけるHITの目標

この目標は、HITの超音波アシスト加工技術が、工具寿命と穴の品質の面でSiC(シリコンカーバイド)のG81穴あけ加工にどのように利益をもたらすかを見ることです。

超音波加工SiC(シリコンカーバイド)のG81穴あけ加工の結果

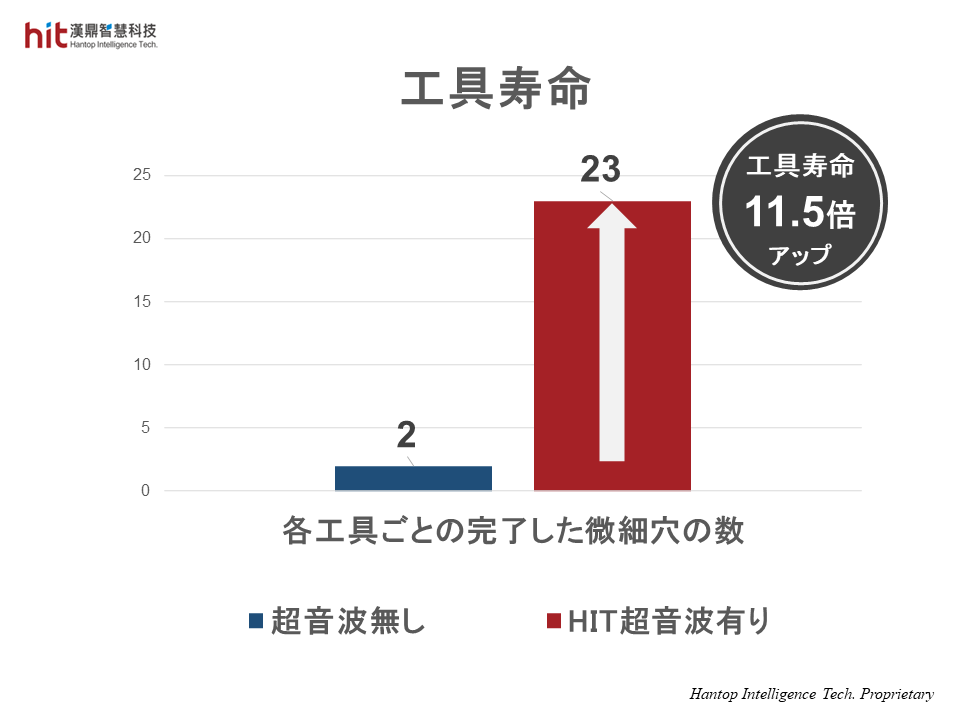

SiC(シリコンカーバイド)のG81穴あけ加工:工具寿命

(図2. HIT HSK-E40超音波加工モジュールがSiC(シリコンカーバイド)のG81穴あけ加工に使用され、工具摩耗を大幅に減少させました)

(図3. HITの超音波アシストによるSiC(シリコンカーバイド)のG81穴あけ加工で工具寿命が11.5倍長くなりました)

*工具メーカーが推奨する元のプロセスとパラメータ: S 8,000rpm _ F 1mm/min _ Q 0.02mm _ G83

- HITの超音波技術では、Z軸方向の高周波マイクロバイブレーションが切削力を低減するのに役立ちました。

- 工具はワークピースと常に接触しておらず、CTS(クーラントスルースピンドル)機能と共に生成された切削熱を除去するのに役立ちました。

- これにより、工具寿命は優れた穴の品質を保ちながら11.5倍長くなります。

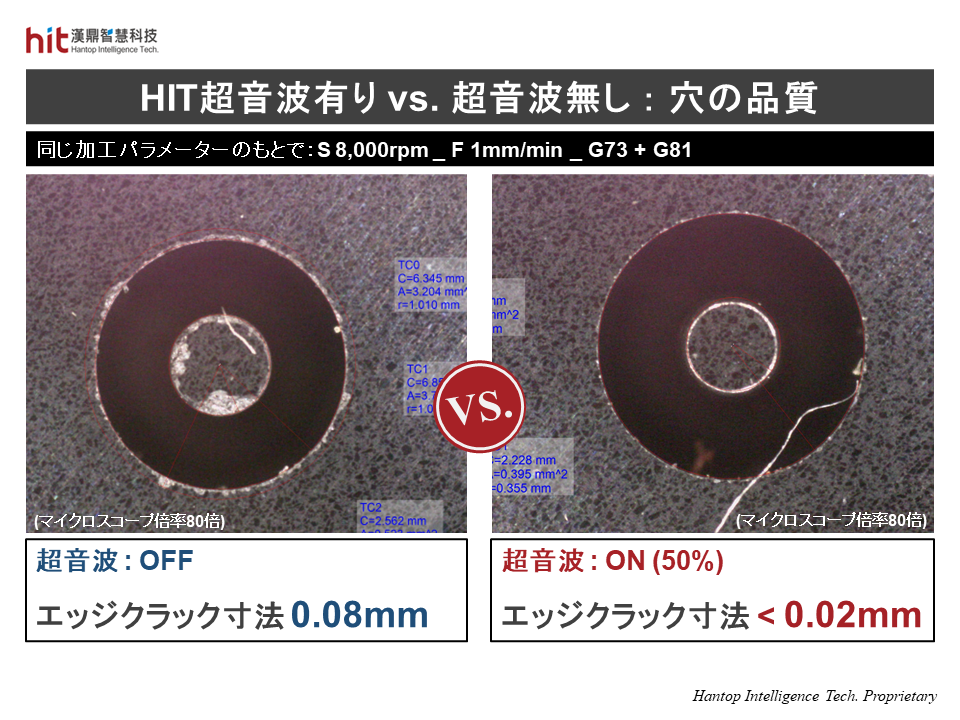

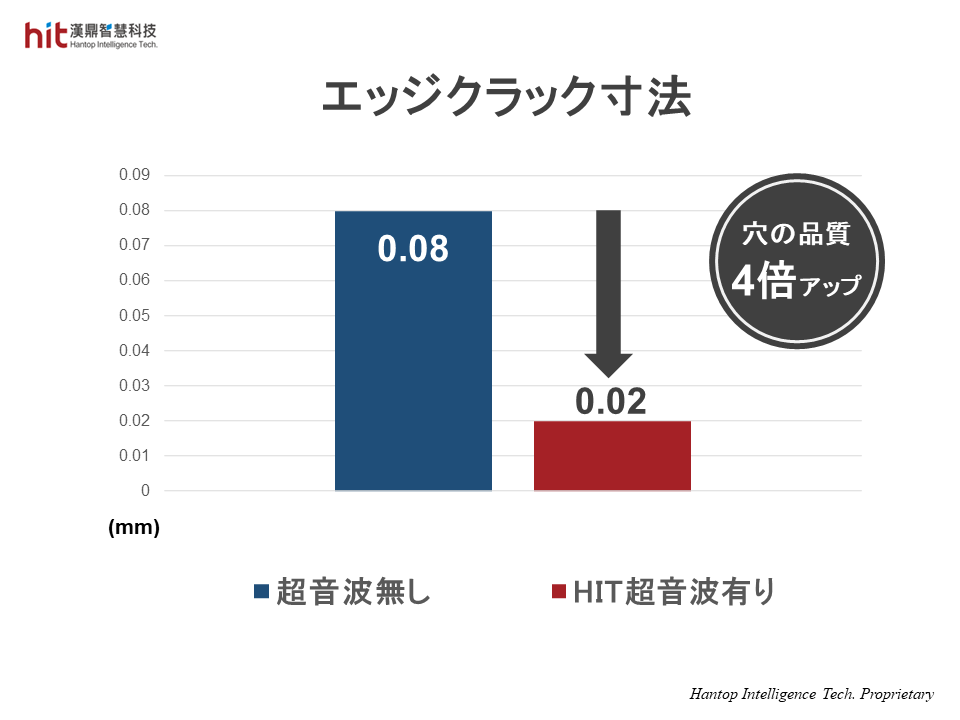

SiC(シリコンカーバイド)のG81穴あけ加工:穴の品質

(図4. HIT HSK-E40超音波加工モジュールを使用したSiC(シリコンカーバイド)のG81穴あけ加工では、エッジクラックのサイズが小さくなりました)

(図5. HITの超音波アシストによるSiC(シリコンカーバイド)のG81穴あけ加工では、穴の品質が4倍良くなりました)

- 超音波アシスト加工メカニズムとCTS(クーラントスルースピンドル)により、G81プロセスでのセラミック粒子の洗浄が改善されました。

- 切削力と切削熱の大幅な削減により、工具の摩耗が少なくなり、工具寿命が延び、穴の品質が維持されました。

HIT超音波加工技術の成果

⚙️ 工具寿命 - 11.5倍アップ

📈 穴の品質 - 4倍アップ(エッジクラック寸法の削減)