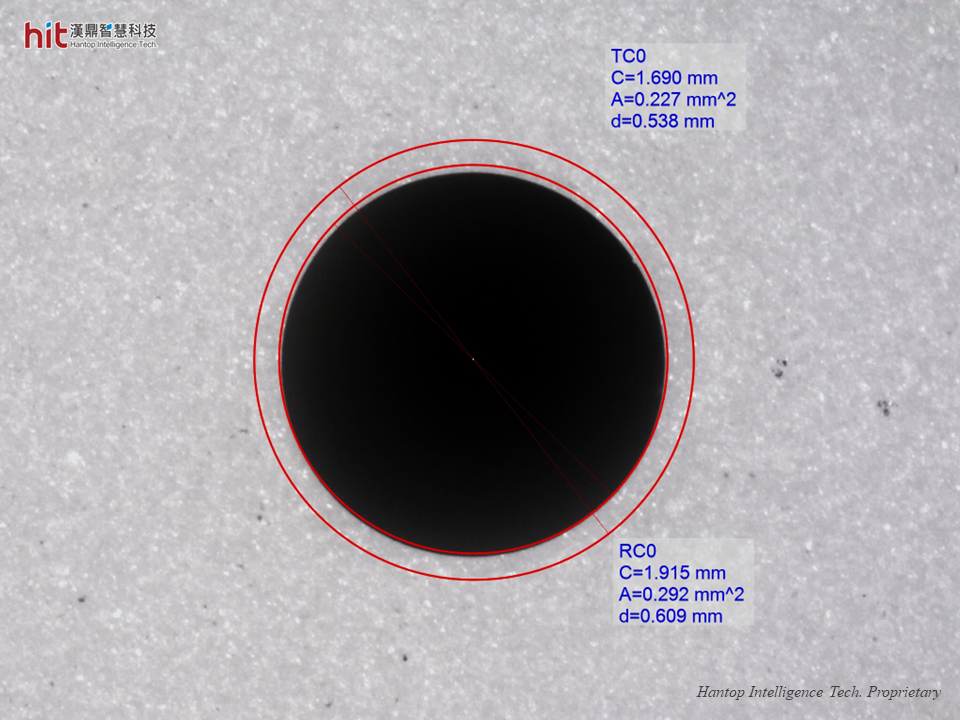

(Bild 1. Lochqualität des HIT-ultraschallunterstützten G81-Mikrobohrens von Aluminiumoxid (Al2O3) Keramik)

HITs Ziel beim G81-Mikrobohren von Aluminiumoxid (Al2O3) Keramik

Das Ziel ist es, die Bearbeitungseffizienz zu steigern, während eine hohe Lochqualität beibehalten und die Werkzeugstandzeit erhöht wird.

Ergebnisse des Ultraschallunterstützten G81 Mikrobohren von Aluminiumoxid (Al2O3) Keramik

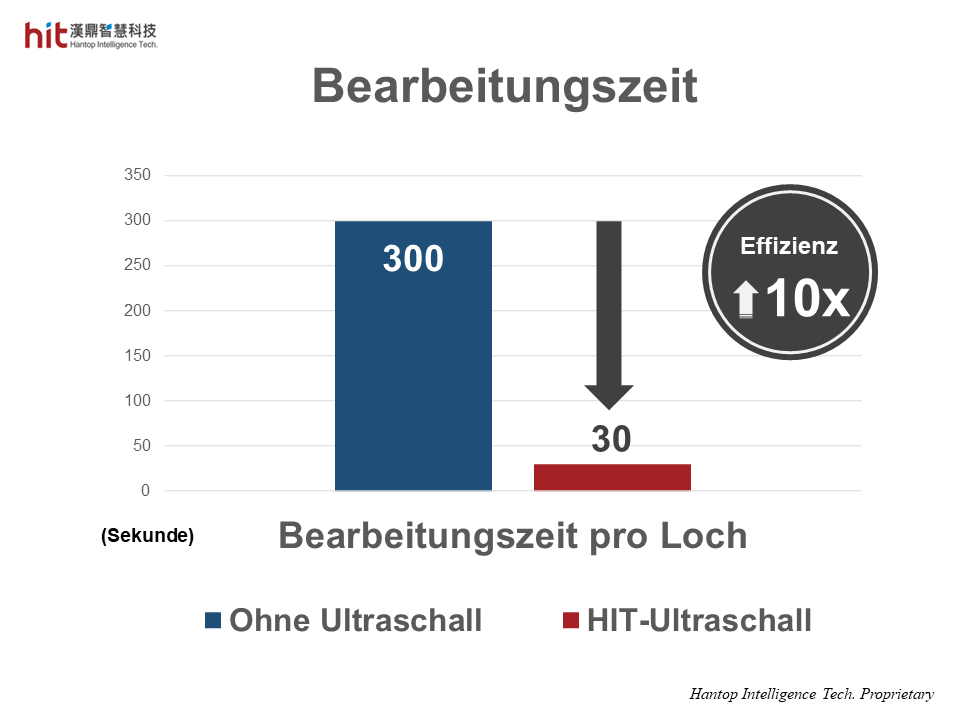

G81-Mikrobohren von Aluminiumoxid (Al2O3) Keramik: Bearbeitungseffizienz

(Bild 2. Die Bearbeitungseffizienz war 10-mal höher mit HIT-ultraschallunterstütztem G81-Mikrobohren von Aluminiumoxid (Al2O3) Keramik)

*Ursprünglicher Prozess und Parameter: S 10.000min-1_F 3mm/min_Q 0,1mm_G83

- Mit HIT Ultraschall half die Hochfrequenz-Mikrovibration in Z-Richtung, die Schnittkraft zu reduzieren.

- Durch die Verwendung von G81 als Hauptbohrprozess kann die Vorschubrate weiter erhöht werden (von F 3mm/min auf F 8mm/min und dann auf F 10mm/min). Die Effizienz war 10-mal höher bei gut erhaltener Lochqualität.

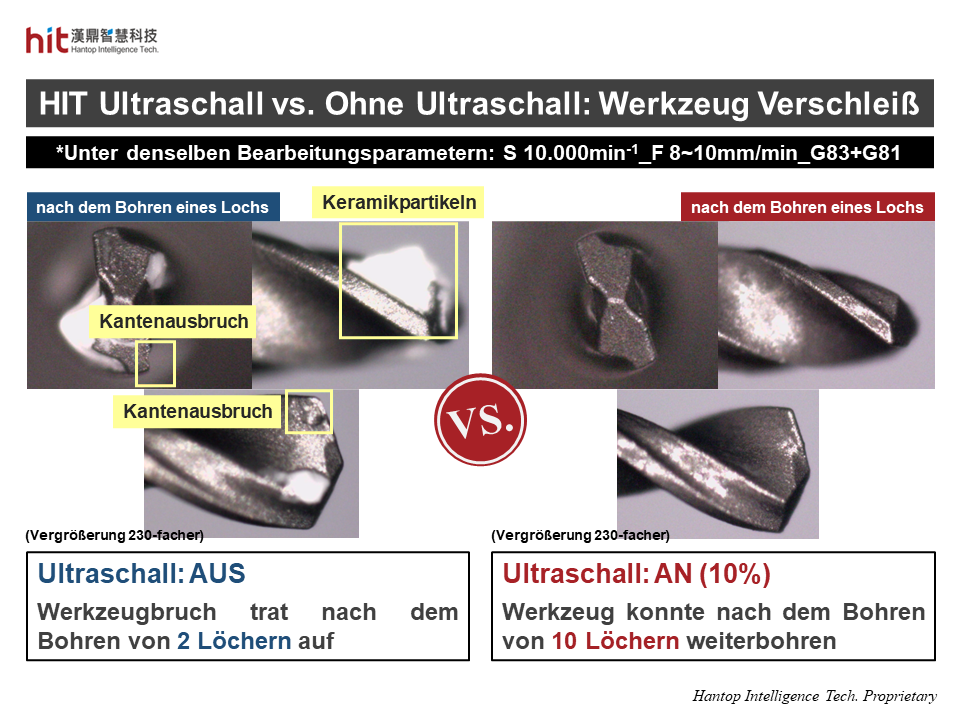

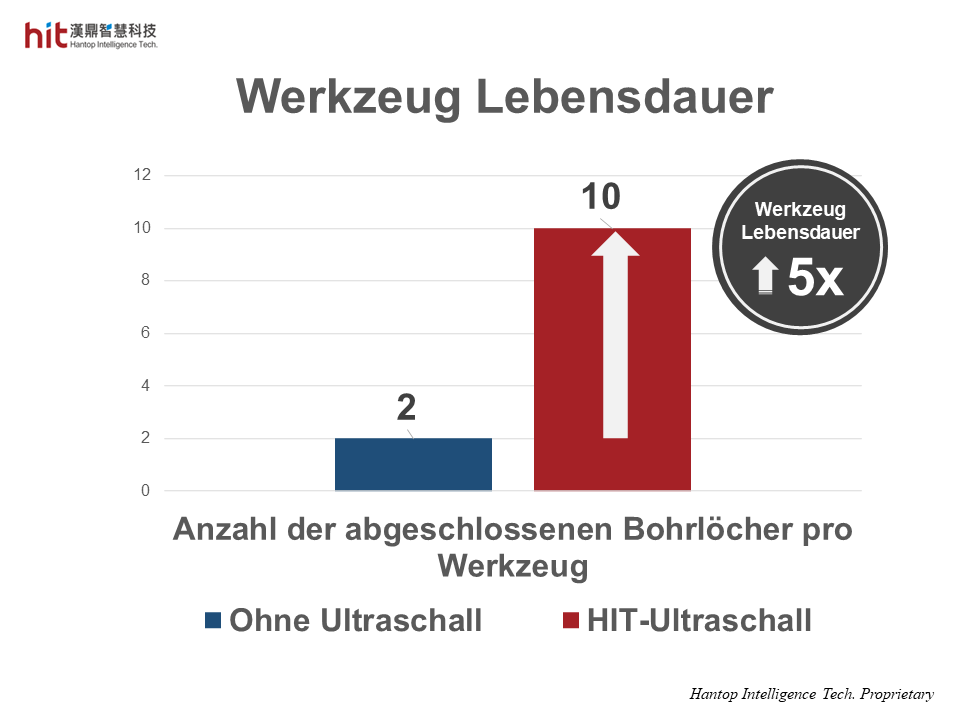

G81-Mikrobohren von Aluminiumoxid (Al2O3) Keramik: Werkzeug Lebensdauer

(Bild 3. Das HIT HSK-E40 Ultraschallbearbeitungsmodul wurde beim G81-Mikrobohren von Aluminiumoxid (Al2O3) Keramik eingesetzt, was den Werkzeugverschleiß reduzierte)

(Bild 4. Die Werkzeugstandzeit war 5-mal länger mit HIT-ultraschallunterstütztem G81-Mikrobohren von Aluminiumoxid (Al2O3) Keramik)

- Der ultraschallunterstützte Bearbeitungsmechanismus ermöglichte eine einfachere Evakuierung der Schneidspäne (Keramikpartikel) im G81-Prozess.

- Unter den gleichen Bearbeitungsparametern ohne Ultraschall kam es nach dem Bohren von 2 Löchern zum Werkzeugbruch. Mit HIT Ultraschall konnte das Werkzeug nach dem Bohren von 10 Löchern weiterbohren. Die Werkzeugstandzeit war somit 5-mal länger im Vergleich zu der ohne Ultraschall.

Errungenschaften der HIT-Ultraschall Bearbeitungs Technologie

🕜 Bearbeitungseffizienz - 10-mal höher

📈 Lochqualität - Gut erhalten

⚙️ Werkzeug Lebensdauer - 5-mal länger