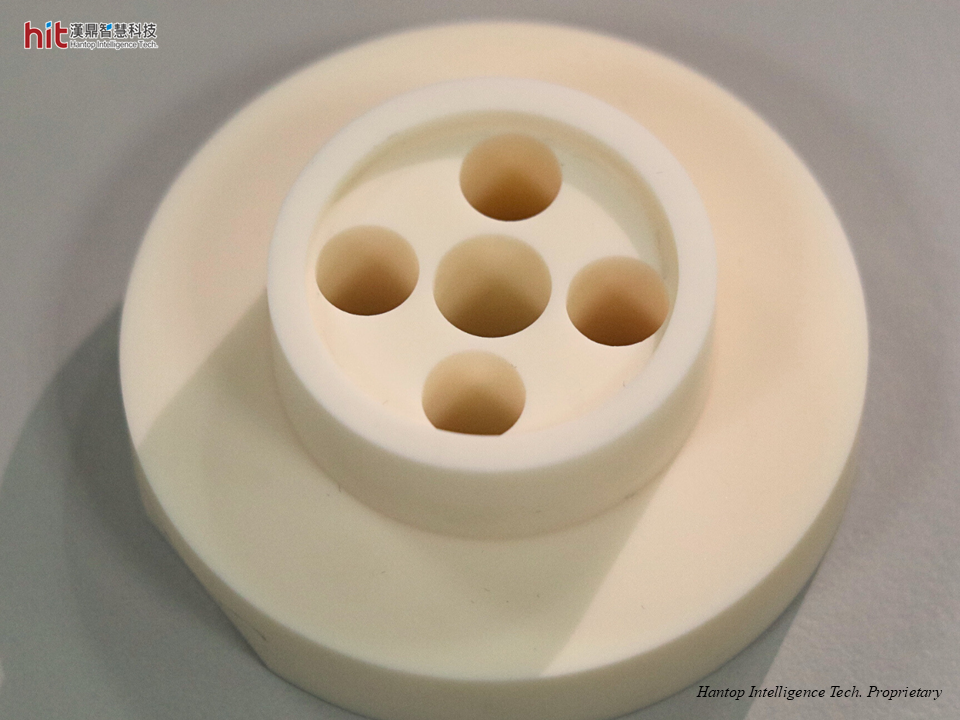

(図1. HIT HSK-E40 超音波加工モジュールとHIT超音波電着ダイヤモンド研削工具が使用されたアルミナセラミックのプロファイル研削加工)

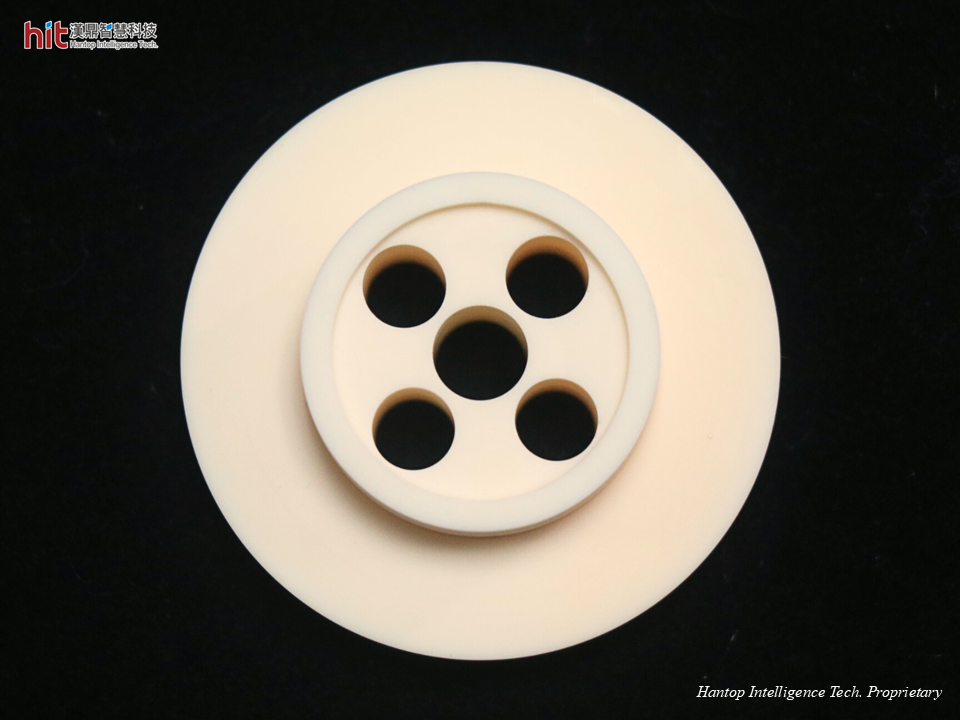

(図2. HIT HSK-E40 超音波加工モジュールとHIT超音波電着ダイヤモンド研削工具が使用されたアルミナセラミックのプロファイル研削加工)

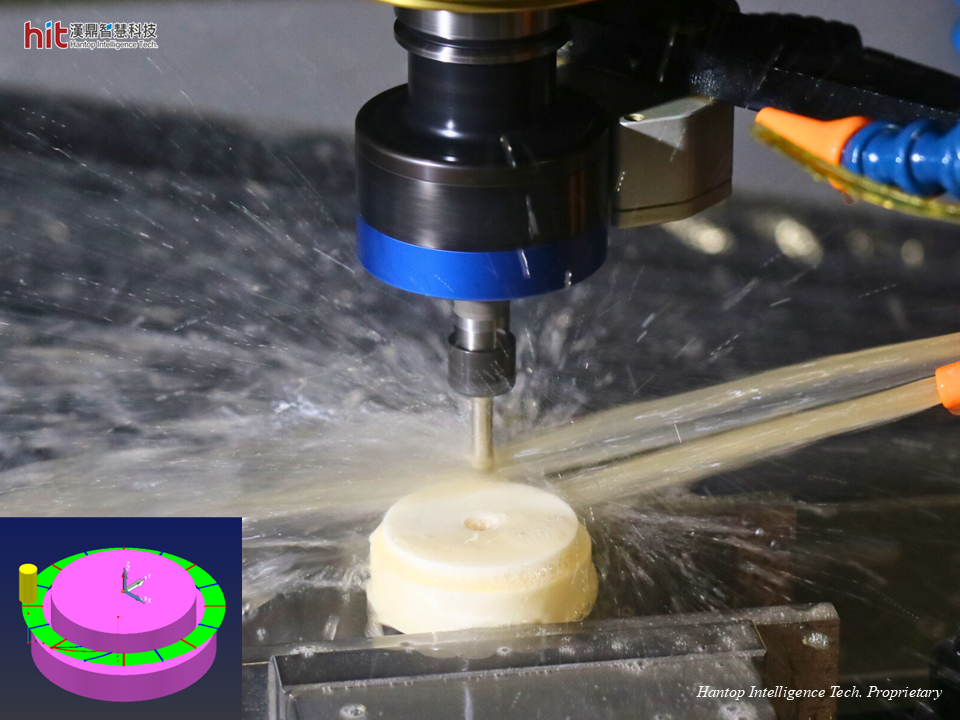

(図3. HIT HSK-E40 超音波加工モジュールとHIT超音波電着ダイヤモンド研削工具が使用されたアルミナ=セラミックのプロファイル研削加工 - 外径円筒研削)

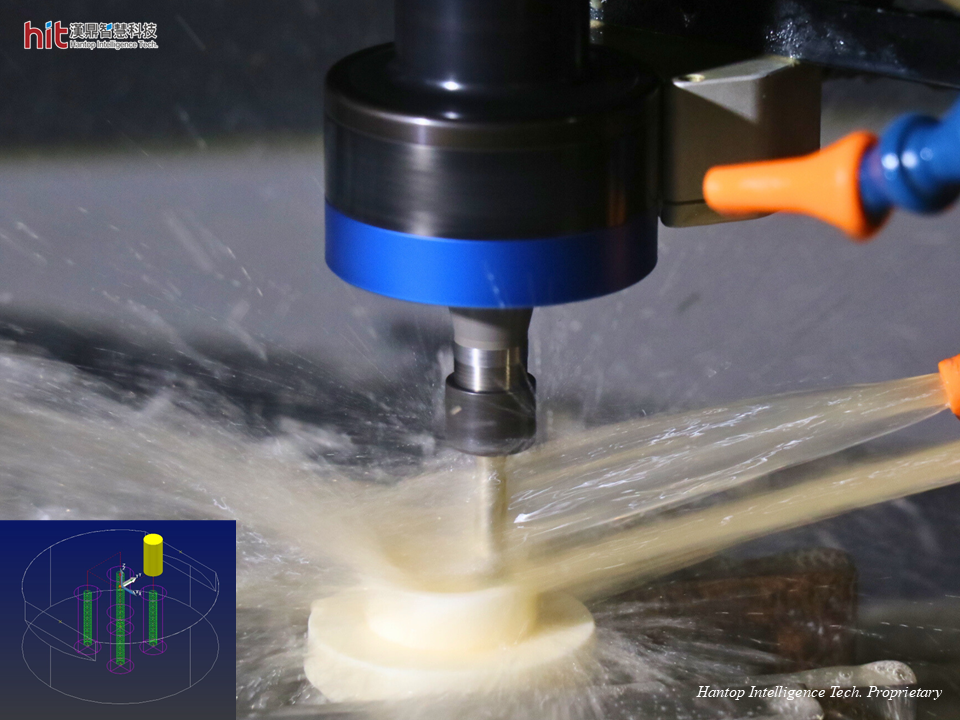

(図4. HIT HSK-E40 超音波加工モジュールとHIT超音波電着ダイヤモンド研削工具が使用されたアルミナセラミックのプロファイル研削加工 - 内底研削)

(図5. HIT HSK-E40 超音波加工モジュールとHIT超音波電着ダイヤモンド研削工具が使用されたアルミナセラミックのプロファイル研削加工 - 貫通穴研削)

アルミナ(Al2O3)セラミックのプロファイル研削加工におけるHITの目標

目標は、HIT超音波電着ダイヤモンド研削工具を使用して、CNC機械でHITの超音波アシスト加工技術を用いたアルミナ(Al2O3)セラミックのプロファイル研削加工を行うことです。これにより、ワークピースの品質を維持しながら、加工効率を向上させ、工具寿命を延ばすことが期待されます。

超音波加工アルミナ(Al2O3)セラミックのプロファイル研削加工の結果

アルミナ(Al2O3)セラミックのプロファイル研削加工: 加工効率

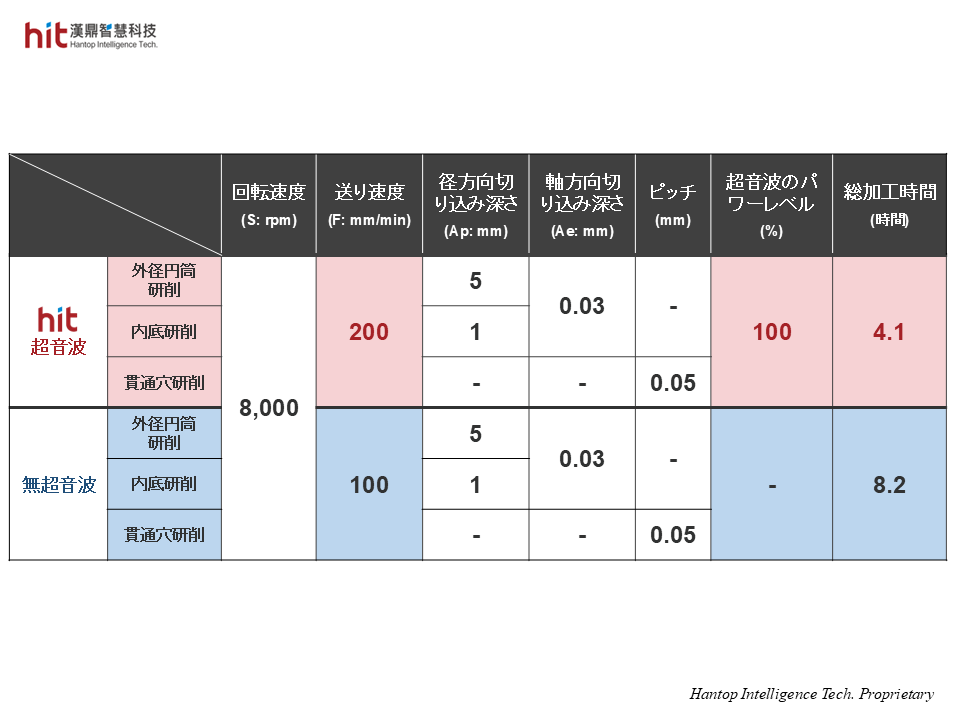

(図6. HIT HSK-E40 超音波加工モジュールとHIT超音波電着ダイヤモンド研削工具を使用してアルミナセラミックのプロファイル研削加工を行った結果、送り速度を2倍に上げることができました)

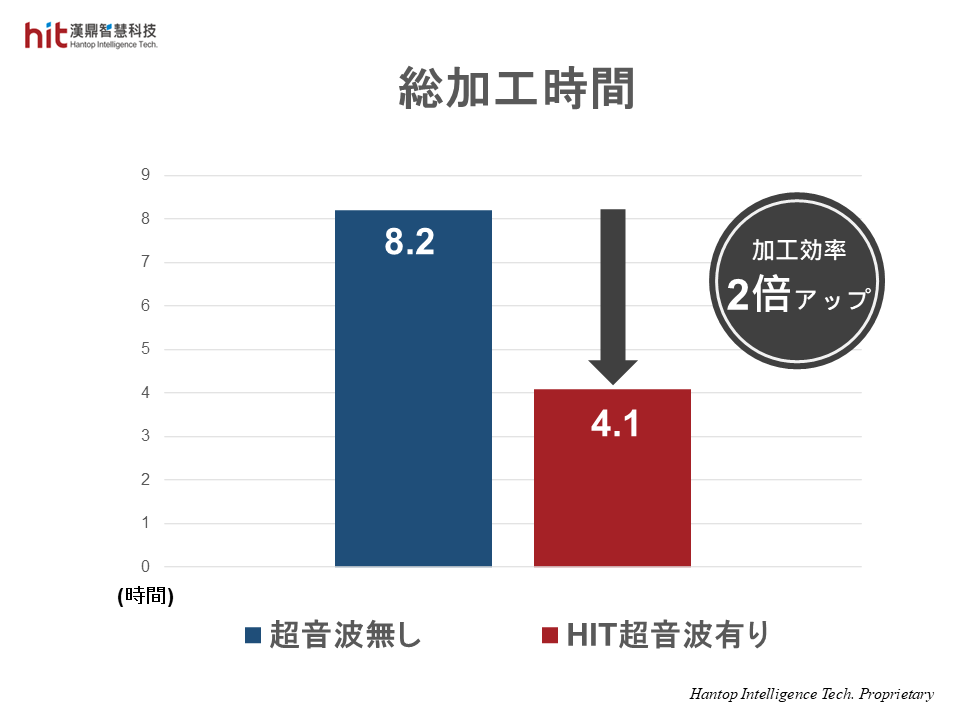

(図7. HIT HSK-E40 超音波加工モジュールとHIT超音波電着ダイヤモンド研削工具を使用してアルミナセラミックのプロファイル研削加工を行い、加工効率が2倍に向上しました)

- HITの超音波技術とHIT超音波電着ダイヤモンド研削工具を使用することで、高周波の微振動が発生し、研削工具からセラミック粒子(材料の破片)を容易に除去でき、研削力が低減されました。

- ワークピースの品質を維持することを前提に、送り速度は超音波を使用しない場合と比べて2倍に上げることができます。

- 総加工時間は8時間から4時間に短縮され、加工効率が2倍に向上しました。

アルミナ(Al2O3)セラミックのプロファイル研削加工: ワークピースの品質

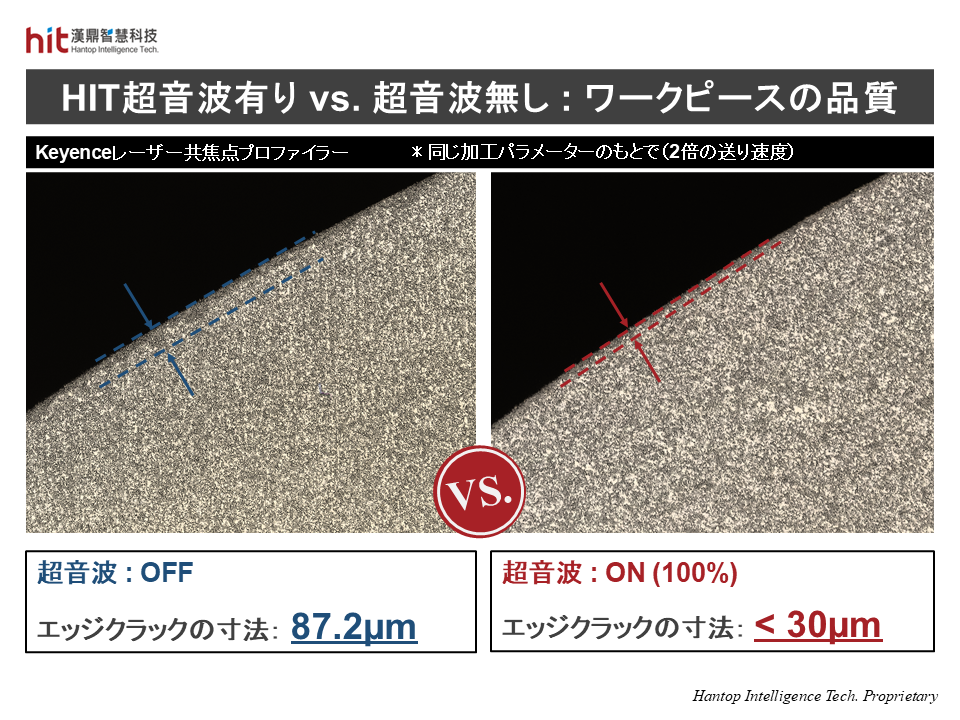

(図8. HIT HSK-E40 超音波加工モジュールとHIT超音波電着ダイヤモンド研削工具を使用してアルミナセラミックのプロファイル研削加工を行い、エッジクラックのサイズを約3分の1に縮小できました)

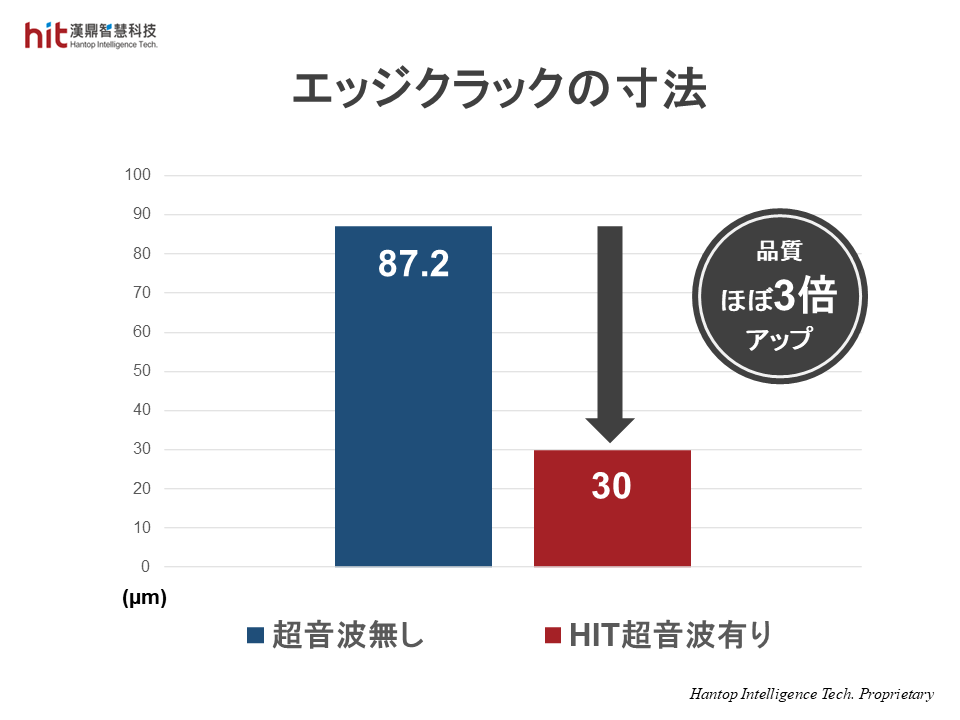

(図9. HIT HSK-E40 超音波加工モジュールとHIT超音波電着ダイヤモンド研削工具を使用してアルミナセラミックのプロファイル研削加工を行い、ワークピースの品質が約3倍向上しました)

- HITの超音波技術とHIT超音波電着ダイヤモンド研削工具を使用することで、高周波の微振動が発生し、セラミック粒子の除去が容易になりました。

- 研削力と工具摩耗の低減により、研削プロセス全体が安定し、エッジクラックの形成が抑制されました。

- その結果、ワークピースの品質は、超音波を使用しない場合に比べて約3倍向上しました。

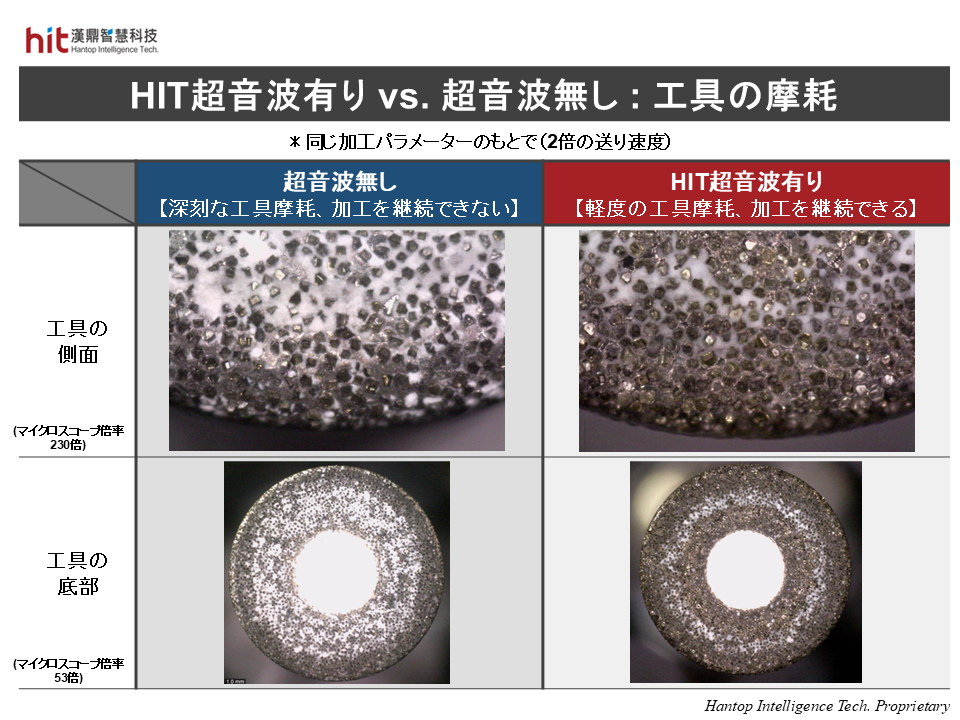

アルミナ(Al2O3)セラミックのプロファイル研削加工: 工具寿命

(図10. HIT HSK-E40 超音波加工モジュールとHIT超音波電着ダイヤモンド研削工具を使用してアルミナセラミックのプロファイル研削加工を行い、工具摩耗を大幅に減少させました)

- HITの超音波技術とHIT超音波電着ダイヤモンド研削工具を使用することで、高周波の微振動がセラミック粒子の除去を容易にしました。

- 研削工具の側面と底面の両方において、超音波を使用しない場合と比べて、セラミック粒子の蓄積が大幅に少なく、工具は1つのセラミックワークピースの加工を完了した後も、引き続き加工を行うことができました。

- 工具摩耗の大幅な改善により、研削力が減少しました。これにより、優れたワークピース品質が得られるだけでなく、加工効率を向上させる機会も生まれました。

HITの超音波加工技術によるアルミナ(Al2O3)セラミックのプロファイル研削加工での成果

(HIT超音波電着ダイヤモンド研削工具を使用)

🕜 加工効率 - 2倍アップ

📈 ワークピースの品質 - ほぼ3倍アップ

⚙️ 工具摩耗の大幅な削減