(图1. 汉鼎超声波辅助加工模组应用于医疗耗材零件420不锈钢微铣削与微钻孔加工)

【汉鼎超声波】420不锈钢微铣削&微钻孔加工:测试目标

针对 420 不锈钢(420 Stainless Steel)的超声波辅助微铣削与微钻孔加工测试,目标是在CNC机加工搭配汉鼎HBT-30超声波辅助加工模组的条件下,无需人工精修后制程,即可达到良好的表面质量,抑制毛刺生成,为客户大幅提升产品良率。

【汉鼎超声波】420不锈钢微铣削&微钻孔加工:加工结果

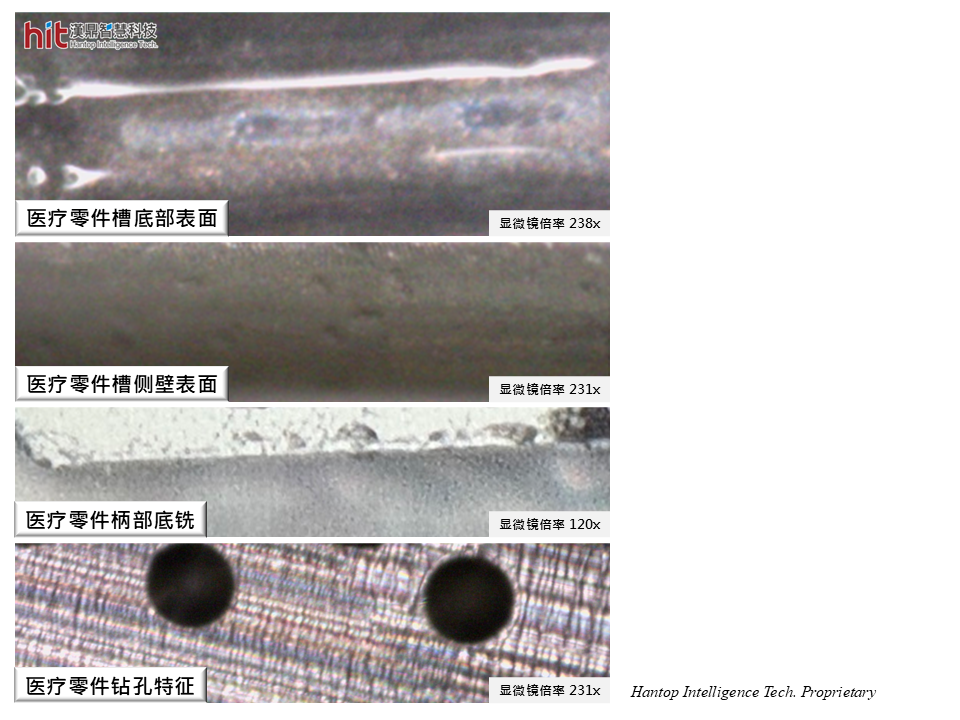

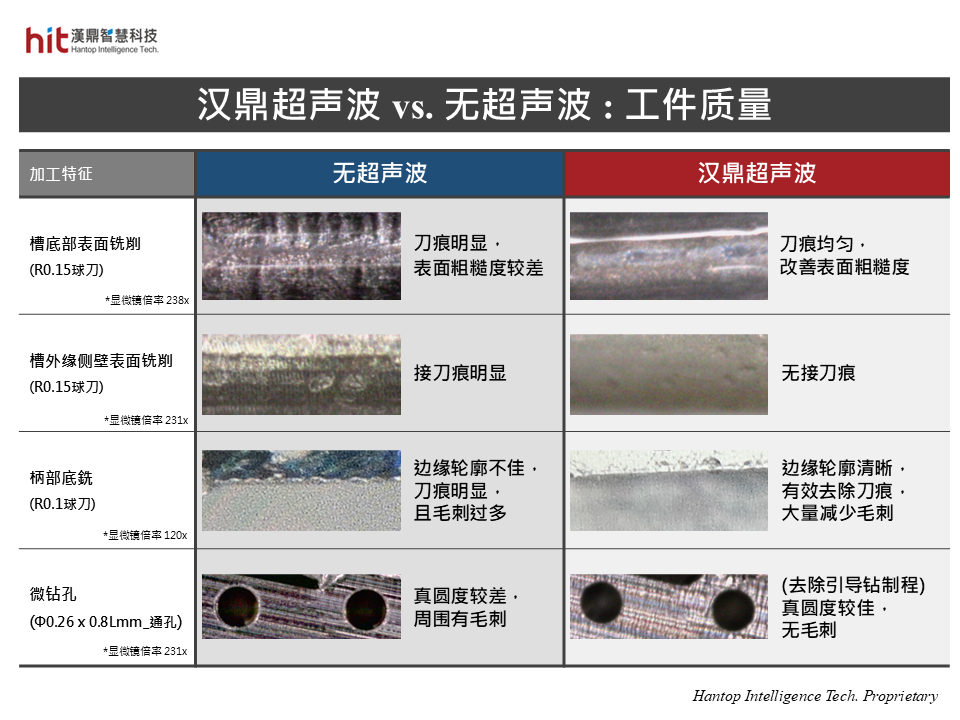

420不锈钢微铣削&微钻孔加工:工件质量

(图2. 汉鼎超声波辅助医疗耗材零件420不锈钢微铣削与微钻孔加工, 有效改善表面质量, 并抑制毛刺生成, 在去除引导钻的情况下, 仍能维持良好真圆度)

- 本次加工测试案例中,大量采用球刀横刃(chisel edge)进行加工。在无超声波加工条件下,由于球刀横刃的切削阻力大,刀具在推挤材料的过程中产生振动,在工件表面留下明显刀痕。此外,不锈钢具备加工硬化(work hardening)特性,而球刀横刃的切削力无法克服材料的塑性变形(plastic deformation),导致刀具无法顺利切断材料,出现严重推挤现象,进而留下明显的接刀痕与大量毛刺。

- 汉鼎超声波的高频微振动有效降低切削阻力,使刀具能顺利切断材料,排屑更为顺畅,显著改善工件表面的粗糙度(surface roughness),并有效减少残留毛刺。在曲面微钻孔加工中,超声波辅助可降低切削阻力,避免刀具横刃受力过大导致刀具偏斜,因此即使去除引导钻制程,也能确保钻孔的真圆度。

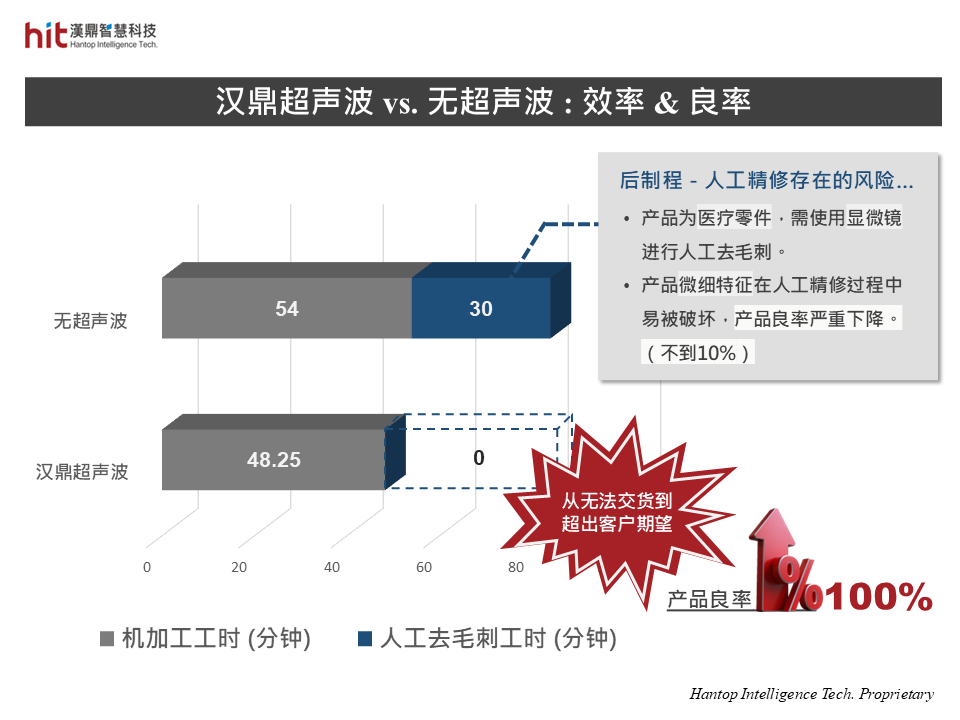

420不锈钢微铣削&微钻孔加工:效率与良率

(图3. 汉鼎超声波辅助医疗耗材零件420不锈钢微铣削与微钻孔加工, 机加工搭配汉鼎超声波可省去人工精修后制程, 使产品良率从不到10%提升至100%)

- 在无超声波加工条件下,机加工后的工件表面质量较差,且残留大量毛刺,因此需要额外的人工精修后制程(如喷砂、去毛刺等)。然而,由于工件尺寸极小,人工精修可能导致微细零件特征崩坏、喷砂后仍无法去除接刀痕等问题,严重降低产品良率。此外,钻孔加工因切削阻力过大,导致钻头入钻时产生偏斜,使孔的真圆度不佳,最终导致产品良率不足10%,客户无法顺利交货。

- 汉鼎超声波为客户带来的最大价值在于,通过超声波辅助加工,直接提升机加工后工件的成品质量,使产品良率达到100%。无需人工精修,即可达到甚至超出客户期望的产品质量标准,大幅提高生产效率,减少不必要的制程风险与成本。

【汉鼎超声波】420不锈钢微铣削&微钻孔加工:超声波效益

🕜 效率与良率 - 从不到10%的产品良率,提升至100%

📈 工件质量 - 医疗零件的微细特征清晰,无明显刀痕,并大量抑制毛刺,曲面微钻孔无需定位钻,即可获得更佳的真圆度