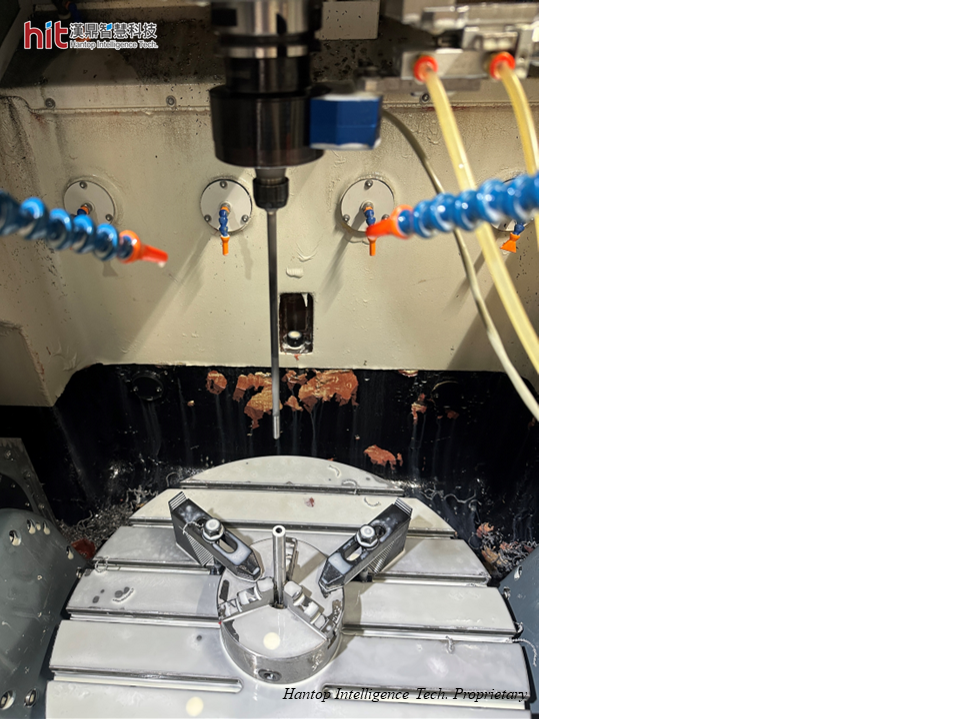

(図1. HIT HSK-A63 超音波ツールホルダーがS45C炭素鋼の(ガンドリル)深穴加工に使用されました)

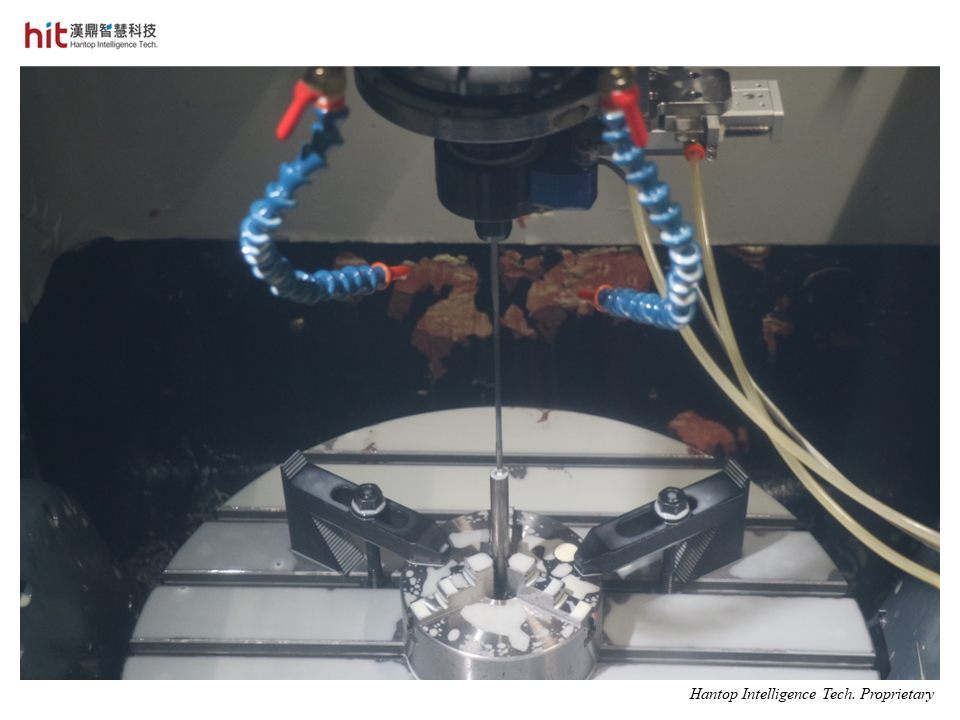

(図2. S45C炭素鋼のワークピースとHSK-A63 超音波ツールホルダーの深穴加工中の様子)

S45C炭素鋼の(ガンドリル)深穴加工におけるHITの目標

目標は、作業品質を維持しつつ、加工効率を向上させ、ツール寿命の安定性も向上させることです。

超音波加工S45C炭素鋼の(ガンドリル)深穴加工の結果

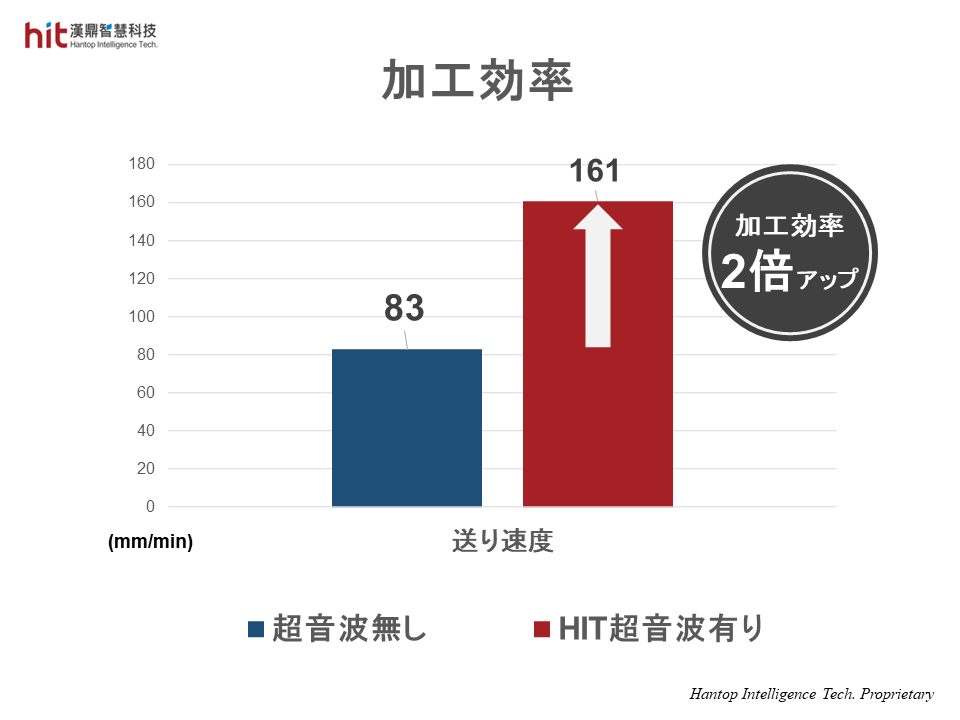

S45C炭素鋼の(ガンドリル)深穴加工:加工効率

(図3. HIT 超音波を使用したS45C炭素鋼の(ガンドリル)深穴加工の加工効率が2倍に向上しました)

- HIT 超音波を使用すると、回転速度4,600rpmの条件下でツールサプライヤーが提案するフィードレートよりも2倍高速化できます。

- また、高圧クーラントスルースピンドル(CTS)の圧力が40barであるだけで、元のフィードレートよりも2倍高速化できます。

- 超音波なしの場合と比べて、全体の加工効率は2倍に向上しました。

S45C炭素鋼の(ガンドリル)深穴加工:品質

- HIT 超音波により、切削力が削減されます。加工プロセス中、工具は断続的にワークピースと接触するため、切削熱の大幅な削減が可能となります。

- 送り速度が工具サプライヤーが提案するものの2倍高速になった後も、穴壁の表面粗さ(Ra)は適切に維持されていました。

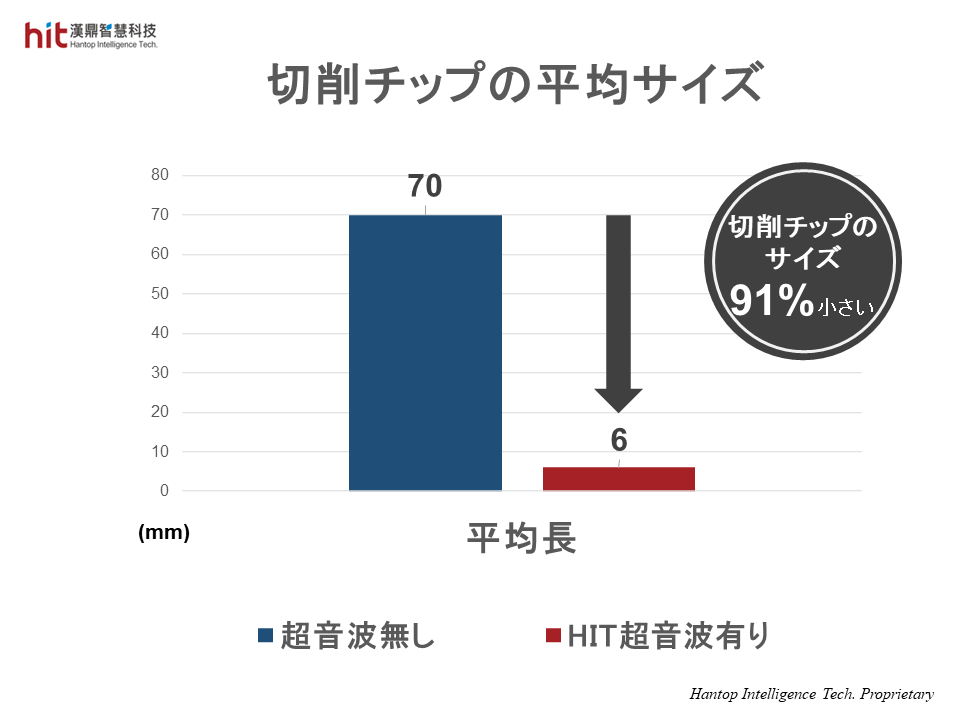

S45C炭素鋼の(ガンドリル)深穴加工:切屑の生成

(図4. S45C炭素鋼の(ガンドリル)深穴加工ワークピースにおける超音波有りと超音波無しの切屑除去プロセスの比較)

- 超音波無しでは、40barのCTS下で長く、取り除きにくい切屑が蓄積されます。

- HIT 超音波では、送り速度が40barのCTS下で2倍高速に向上しました。高速の微振動により、一定の量に達した時点で切屑が自然に破壊されます。

(図5. S45C炭素鋼の(ガンドリル)深穴加工における超音波有りと超音波無しの切屑のサイズと形状の比較)

- 切屑は短くなり、超音波無しのものと比べて切屑のサイズは91%小さくなりました(平均70mmから6mmに)。

(図6. S45C炭素鋼の(ガンドリル)深穴加工におけるHIT 超音波での切屑のサイズは91%小さくなりました)

HIT超音波加工技術の成果

🕜 加工効率 - 2倍高い

📈 品質 - 適切に保守された

⚙️ 切削チップのサイズ - 91%小さい