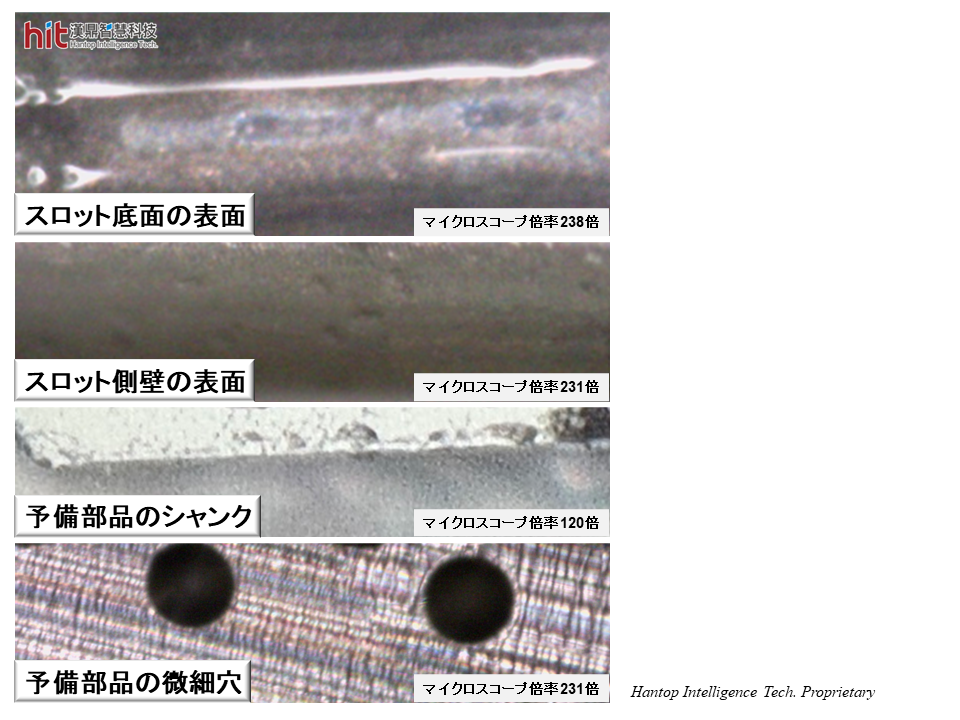

(図1. HIT BT30 超音波加工モジュールが医療用スペアパーツのSUS420ステンレス鋼のマイクロフライスおよび微細穴加工に使用されました)

SUS420ステンレス鋼のミクロフライスおよび微細穴加工におけるHITの目標

究極の目標は、お客様の製品収量率を向上させることです。HIT 超音波の支援により、お客様は手作業の仕上げプロセスを排除し、バリを大幅に削減した上で、さらに優れた表面品質を実現することができました。

超音波加工SUS420ステンレス鋼のミクロフライスおよび微細穴加工の結果

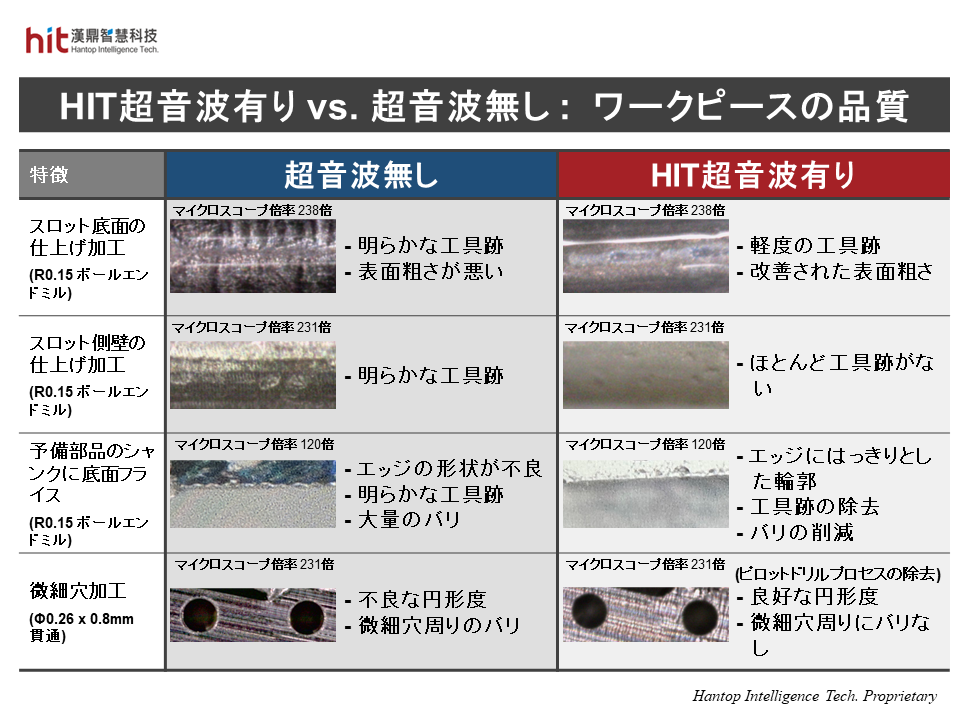

SUS420ステンレス鋼のミクロフライスおよび微細穴加工:ワークピースの品質

(図2. HIT 超音波が医療用スペアパーツのSUS420ステンレス鋼のマイクロフライスおよび微細穴加工を支援することで、表面品質が向上し、バリが大幅に削減され、パイロットドリリングプロセスなしでより良い穴の円形度が得られます)

- 超音波なしでは、ボールエンドミルのたがねで高い切削力が発生しました。これにより、ツールが材料を押し出したり圧迫したりする際に振動が生じ、最終的にはワークピースの表面に明らかなツールマークが残りました。

- ステンレス鋼の作業硬化特性とともに、たがねの切断能力はステンレス鋼の塑性変形を克服することができませんでした。ツールは材料を切断することに失敗し、ワークピースに深刻なツールマークと大量のバリを残しました。

- HIT 超音波を使用すると、高周波微振動がボールエンドミルのたがねでの切削力を減少させました。これにより、材料を簡単に切断でき、切削チップの取り外しが容易になり、ワークピースの表面粗さが改善され、バリが大幅に削減されました。

- 特に曲面上の微細穴加工時、低下した切削力はツールの偏向を防ぎました。その結果、HIT 超音波を使用すると、パイロットドリリングプロセスなしでより良い穴の円形度が得られます。

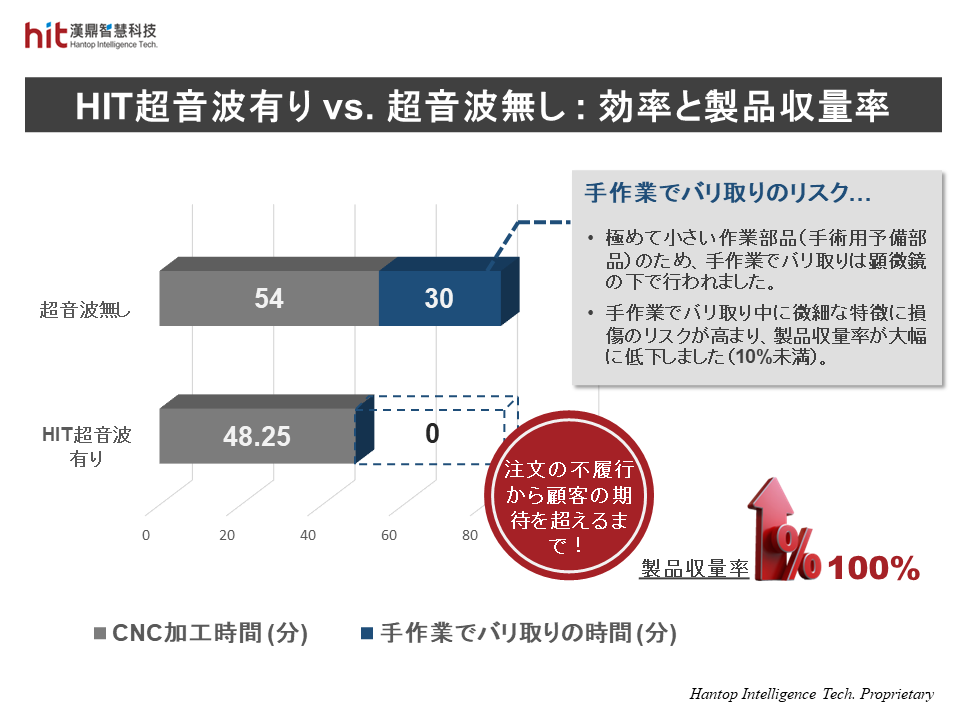

SUS420ステンレス鋼のミクロフライスおよび微細穴加工:効率と製品収量率

(図3. HIT 超音波によるSUS420ステンレス鋼のミクロフライスおよび微細穴加工は、手作業での精製プロセスを成功裏に排除し、製品収量率を10%から100%に向上させることができます)

- 超音波なしでは、ワークピースの表面はCNC加工プロセス後に大量のバリで酷い状態でした。その後、ワークピースの品質を精製するためにブラスト処理と手作業でのバリ取りが必要でした。

- ワークピースのサイズが非常に小さいため、手作業でのバリ取りは、ブラスト処理後のツールマークの除去や微細な特徴の損傷などのリスクを引き起こす可能性がありました。

- さらに、精製プロセスは、曲面上の微細穴加工での円形度の低さを克服することができませんでした。

- HIT 超音波が加工プロセスにもたらした真の利点は、CNC加工プロセスによる製品収量率を100%に増加させたことです。

- 手作業での精製プロセスによる製品収量率の低下のリスクを回避することなく、製品はお客様の基準を達成し、さらには期待を超えることができました。

HIT超音波加工技術の成果

🕜 効率と製品収量率 - 手作業でバリ取りの排除により、製品収量率が10%未満から100%に向上しました

📈 品質 - 明らかな工具跡やバリがなく、表面粗さの大幅な改善、およびパイロットドリリングプロセスなしで曲面の微細穴での優れた円形度を持っています