(図1. HIT HSK-A63 超音波加工モジュールがInconel 718 ニッケル合金の円ポケットミーリング加工に使用されました)

Inconel 718 ニッケル合金の円ポケットミーリング加工におけるHITの目標

目標は、HIT 超音波を用いた加工技術で、Inconel 718 ニッケル合金の円ポケットミーリング加工において、加工効率を向上させ、工具寿命を延ばすことです。

超音波加工Inconel 718 ニッケル合金の円ポケットミーリング加工の結果

Inconel 718 ニッケル合金の円ポケットミーリング加工:加工効率

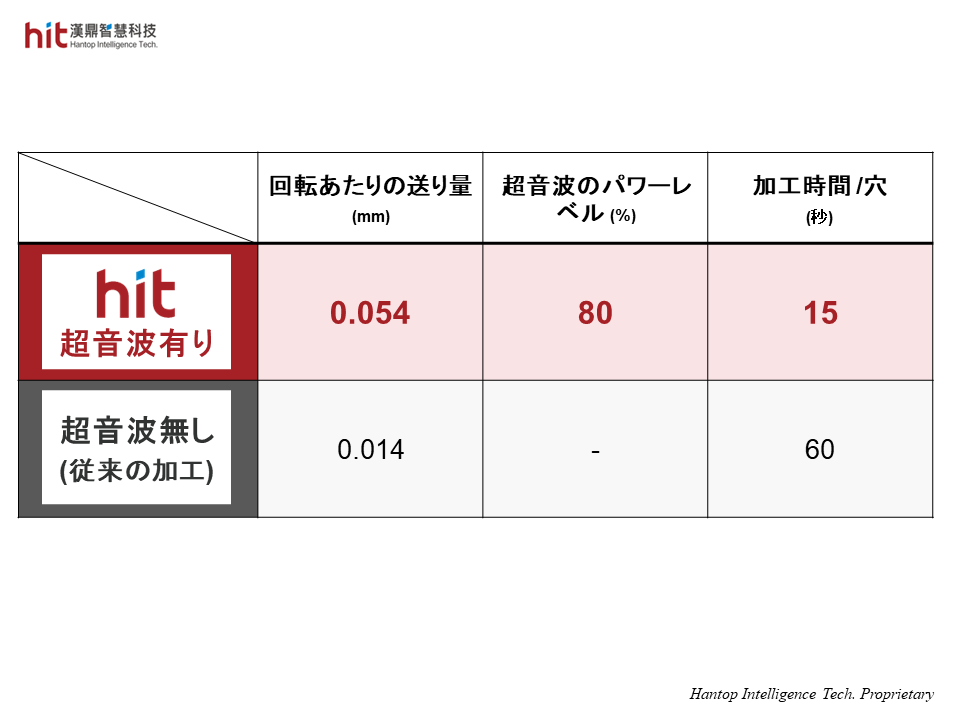

(図2. HIT 超音波により、Inconel 718 ニッケル合金の円ポケットミーリング加工における一回転あたりの送りが4倍速くなりました)

- HIT 超音波により、高周波のマイクロ振動が工具を常にワークピースから持ち上げることを可能にしました。これにより、冷却効果と切削チップのより良い排出がもたらされ、切削力が減少しました。

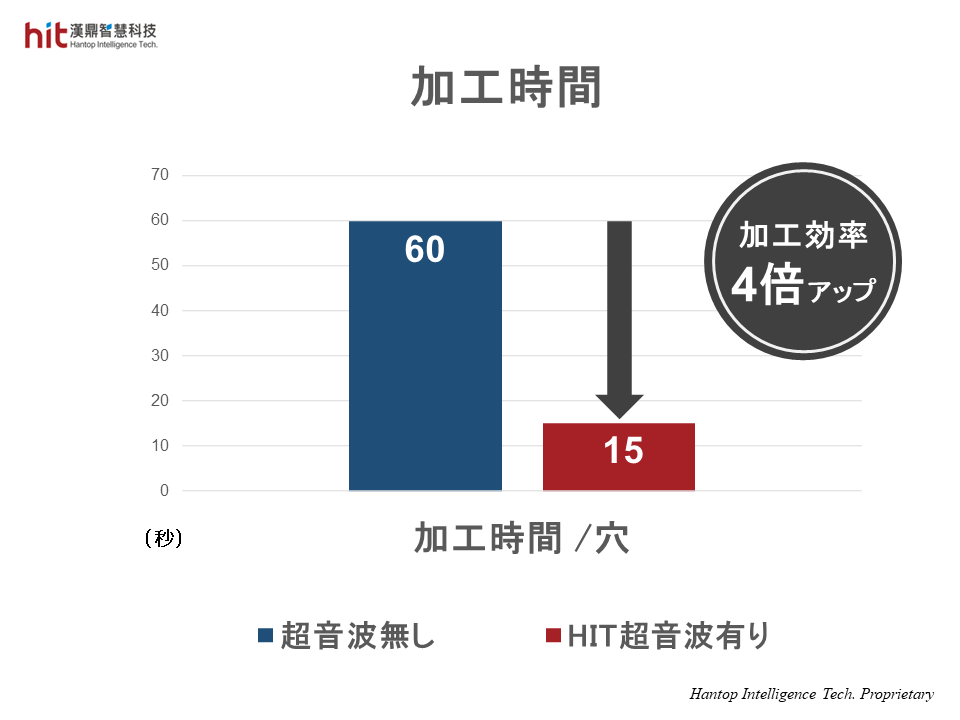

- 切削力の減少により、一回転あたりの送りが増加し、プロセス時間(一穴あたり)が4倍短縮されました。

- 円ポケットミーリング加工中、工具の底刃(端切れ刃)が主に切削を行ったため、一回転あたりの送りを増加させることで、材料の作業硬化層を避けることができました。

(図3. HIT 超音波を用いたInconel 718 ニッケル合金の円ポケットミーリング加工は、加工効率を4倍向上させました)

Inconel 718 ニッケル合金の円ポケットミーリング加工:工具寿命

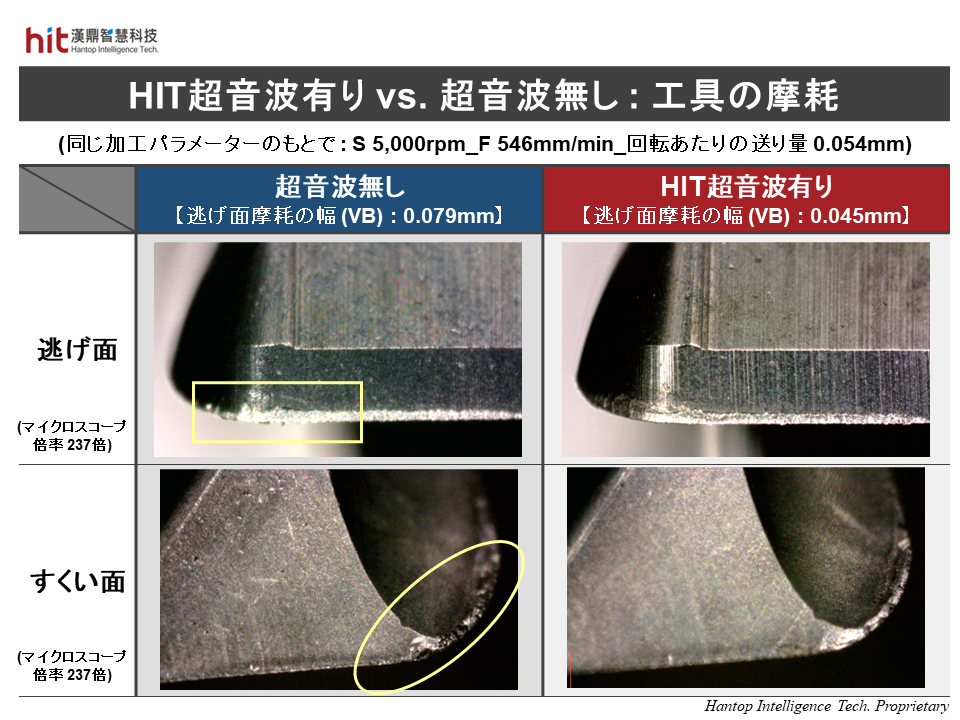

(図4. HIT 超音波を用いたInconel 718 ニッケル合金の円ポケットミーリング加工における一回転あたりの送りの増加は、材料の作業硬化層への切削を避け、切削力を削減しました)

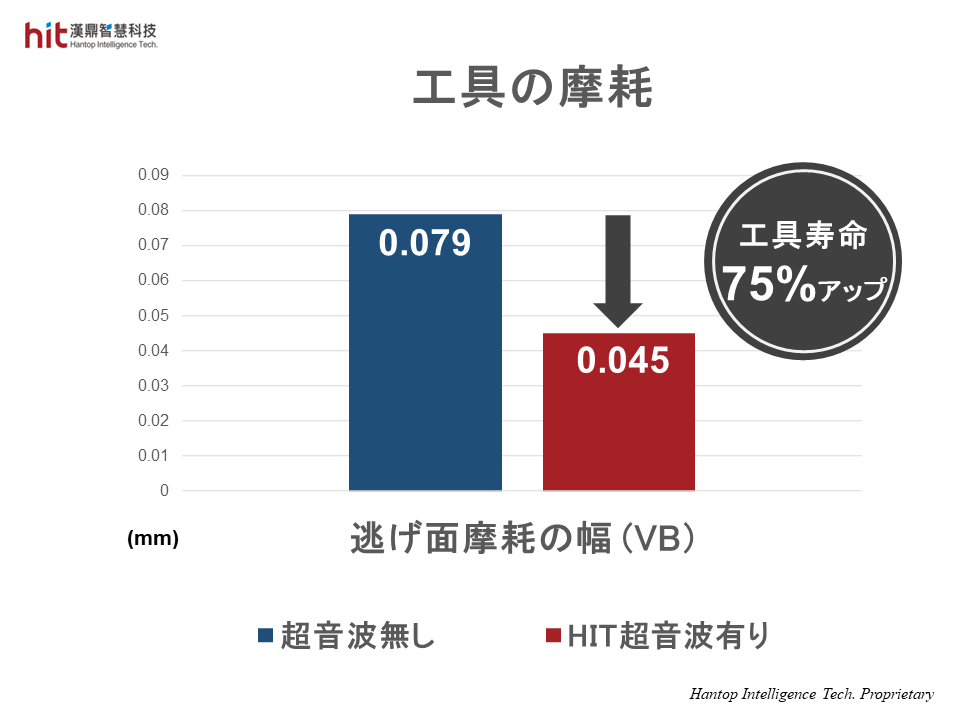

- HIT 超音波を使用することで、冷却効果の向上と切削チップのより良い排出により、構成刃先の発生を防ぎました。一回転あたりの送りの増加により、工具が材料の作業硬化層に当たるのを防ぎました。切削力と工具摩耗の減少により、工具寿命が75%延びました。

- 連続切削においては、過度な熱により作業硬化した切削チップを排出するのが難しくなりました。これにより、大量の構成刃先が工具刃に付着し、切削力が増加し、結果的に工具寿命が低下しました。

(図5. HIT 超音波を用いたInconel 718 ニッケル合金の円ポケットミーリング加工は、工具寿命を75%延ばしました)

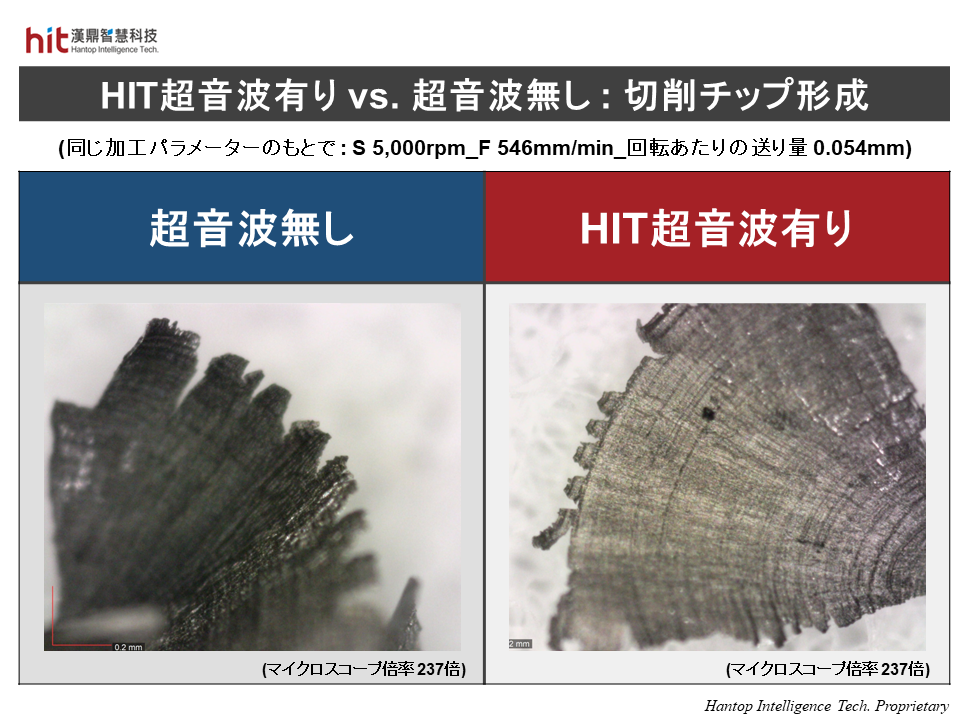

Inconel 718 ニッケル合金の円ポケットミーリング加工:切削チップ形成

(図6. HIT 超音波を用いたInconel 718 ニッケル合金の円ポケットミーリング加工における冷却効果の向上と切削チップのより良い排出が、チップ形成を変えました)

- HIT 超音波を使用することで、冷却効果の向上と切削チップのより良い排出により、構成刃先の発生を防ぎました。一回転あたりの送りの増加により、工具が材料の作業硬化層に当たるのを防ぎ、切削力と工具摩耗が減少しました。

- 従来の加工においては、連続切削下で過度な熱により切削チップが暗く見えました。断熱せん断破壊*により、切削チップはギザギザのエッジを持ち、これが切削工具やワークピースの品質を簡単に損なう可能性がありました。

*断熱せん断破壊:高ひずみ速度での材料変形によって生成される熱が時間内に拡散されないため、材料の局所的な熱的不安定性が生じ、断熱せん断バンド(ASB)が形成される。

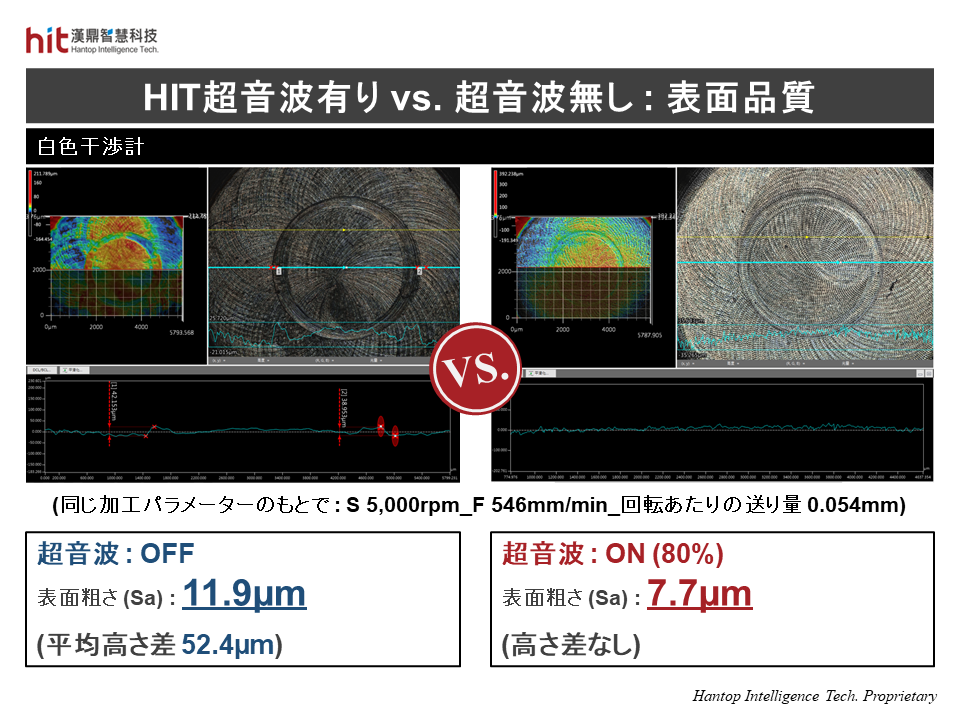

Inconel 718 ニッケル合金の円ポケットミーリング加工:表面品質

(図7. HIT 超音波を用いたInconel 718 ニッケル合金の円ポケットミーリング加工は、表面に高さの違いがなく、ワークピースの表面粗さを減少させました)

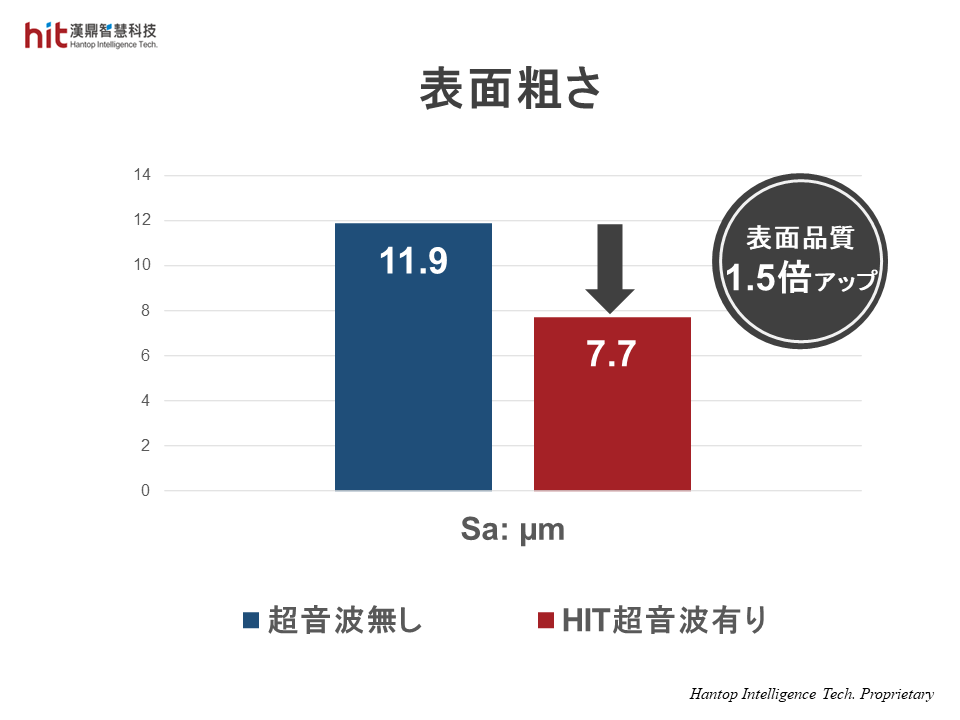

- HIT 超音波を使用することで、冷却効果の向上と切削チップのより良い排出により、ワークピースが作業硬化した構成刃先による再切削を防ぎました。作業硬化層の切削を回避することで、切削力が減少し、表面品質が1.5倍向上しました。

- 連続切削下では過度な熱の除去が困難であり、表面が暗くなりました。作業硬化した切削チップが工具刃に付着し(構成刃先)、切削力が増加しました。表面の品質の低下と表面の高さの違いは、工具が作業硬化した層に直接切削することによって生じました。

(図8. HIT 超音波を用いたInconel 718 ニッケル合金の円ポケットミーリング加工は、表面品質を1.5倍向上させました)

HIT超音波加工技術の成果

🕜 加工効率 - 4倍アップ

📈 表面品質 - 1.5倍アップ

⚙️ 工具寿命 - 75%アップ