(Bild 1. HIT-Ultraschall-unterstützte Bearbeitung beim Tieflochbohren eines Aluminiumoxid-Keramik-Werkstücks)

(Bild 2. HSK-E40-Ultraschall-Werkzeughalter wurde beim Tieflochbohren von Aluminiumoxid-Keramik eingesetzt)

HITs Ziel beim Tieflochbohren von Aluminiumoxid (Al2O3) Keramik

Ziel ist es, die Vorteile der HIT-Ultraschall-unterstützten Bearbeitung beim Tieflochbohren mit sehr kleinem Lochabstand (0,2 mm) von Aluminiumoxid zu untersuchen.

Ergebnisse des Ultraschallunterstützten Tieflochbohren von Aluminiumoxid (Al2O3) Keramik

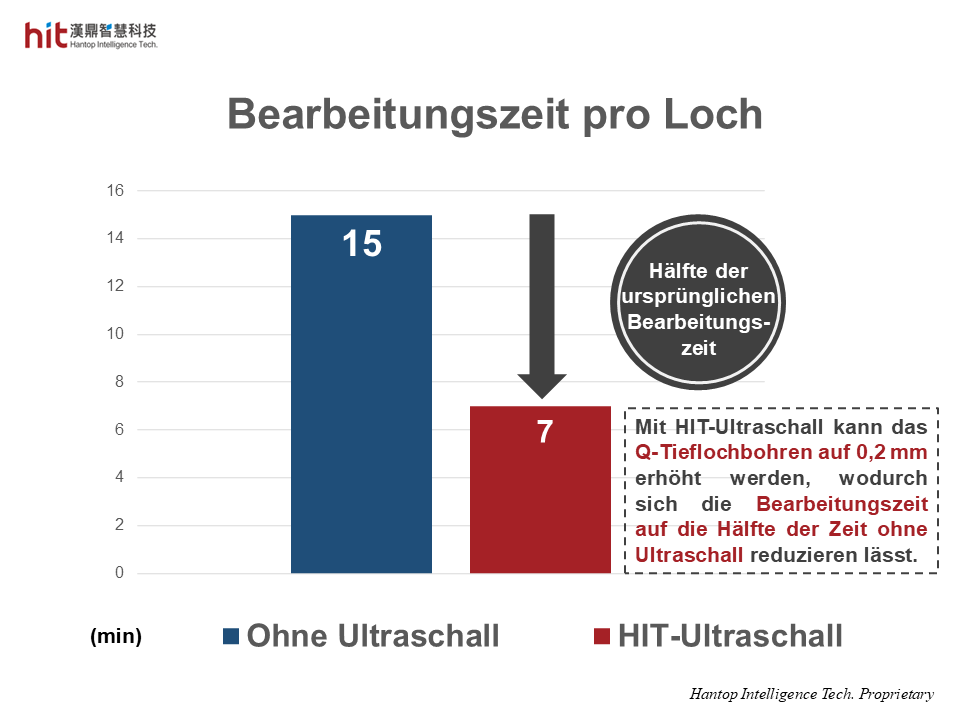

Tieflochbohren von Aluminiumoxid (Al2O3) Keramik: Bearbeitungseffizienz

(Bild 3. Die Bearbeitungszeit wurde mit HIT-Ultraschall beim Tieflochbohren von Aluminiumoxid auf die Hälfte der ursprünglichen Zeit reduziert)

- (Bei gleicher Vorschubgeschwindigkeit) konnte mit HIT-Ultraschall die Q-Tiefe (Bochstoßtiefe) auf das 1,5-Fache gegenüber der Bearbeitung ohne Ultraschall erhöht werden (von 0,08 mm auf 0,2 mm).

- Die Bearbeitungszeit konnte somit auf nur die Hälfte der Zeit ohne Ultraschall reduziert werden – ohne erkennbaren Einfluss auf die Bohrlochqualität.

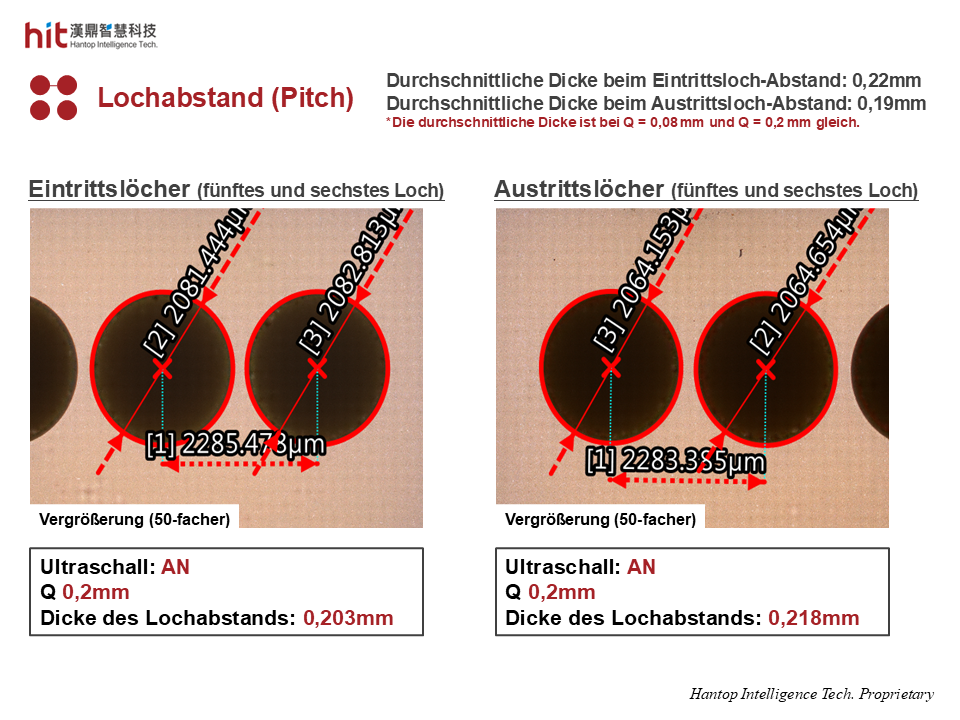

Tieflochbohren von Aluminiumoxid (Al2O3) Keramik: Lochqualität

(Bild 4. Der Bohrlochdurchmesser blieb trotz höherer Bearbeitungseffizienz bei der HIT-Ultraschall-unterstützten Tieflochbohrung von Aluminiumoxid konstant erhalten)

(Bild 5. Der Lochabstand (Pitch) wurde trotz höherer Bearbeitungseffizienz bei der HIT-Ultraschall-unterstützten Tieflochbohrung von Aluminiumoxid einwandfrei eingehalten, ohne konische Bohrungen)

- Mit HIT-Ultraschall wurde die Bearbeitungseffizienz erhöht (von Q = 0,08 mm auf Q = 0,2 mm), ohne erkennbare Auswirkungen auf die Bohrlochqualität.

- Durch die Ultraschall-unterstützte Bearbeitungstechnologie wurde die Schneidkraft reduziert, wodurch die Entstehung konischer Bohrungen verhindert werden konnte.

Tieflochbohren von Aluminiumoxid (Al2O3) Keramik: Werkzeug Lebensdauer

(Bild 6. Vergleich des Werkzeugverschleißzustands zwischen Q = 0,08 mm und Q = 0,2 mm bei HIT-Ultraschall-unterstütztem Tieflochbohren von Aluminiumoxid)

(Bild 7. Die Werkzeugstandzeit wurde mit HIT-Ultraschall beim Tieflochbohren von Aluminiumoxid um das 5-Fache verbessert)

- Als Q von 0,08 mm auf 0,2 mm erhöht wurde, konnte das Werkzeug ohne Ultraschall nur 5 Löcher bohren, bevor es brach.

- Mit HIT-Ultraschall gab es keine sichtbaren Unterschiede im Werkzeugverschleiß nach der Q-Erhöhung, und das Werkzeug konnte bis zu 25 Löcher bohren.

Errungenschaften der HIT-Ultraschall Bearbeitungs Technologie im Tieflochbohren von Aluminiumoxid (Al2O3) Keramik

🕜 Effizienz – halbe Bearbeitungszeit im Vergleich zum ursprünglichen Prozess

📈 Qualität – konstant hoch

⚙️ Werkzeug Lebensdauer – 5-fach länger