カーボンセラミック・ブレーキディスク(CCB)の平面研削加工におけるHITの目標

カーボンセラミック・ブレーキディスク(CCB)の超音波支援平面研削加工において、HITの開発した超音波研削砥石ツールホルダ(D80mm電着ダイヤモンド研削ホイールを使用)をCNC機械に搭載し、ワークピースの品質を維持しながら材料除去率を向上させ、工具寿命を延ばすことを目指しています。

カーボンセラミック・ブレーキディスク(CCB)の超音波支援平面研削加工:加工結果

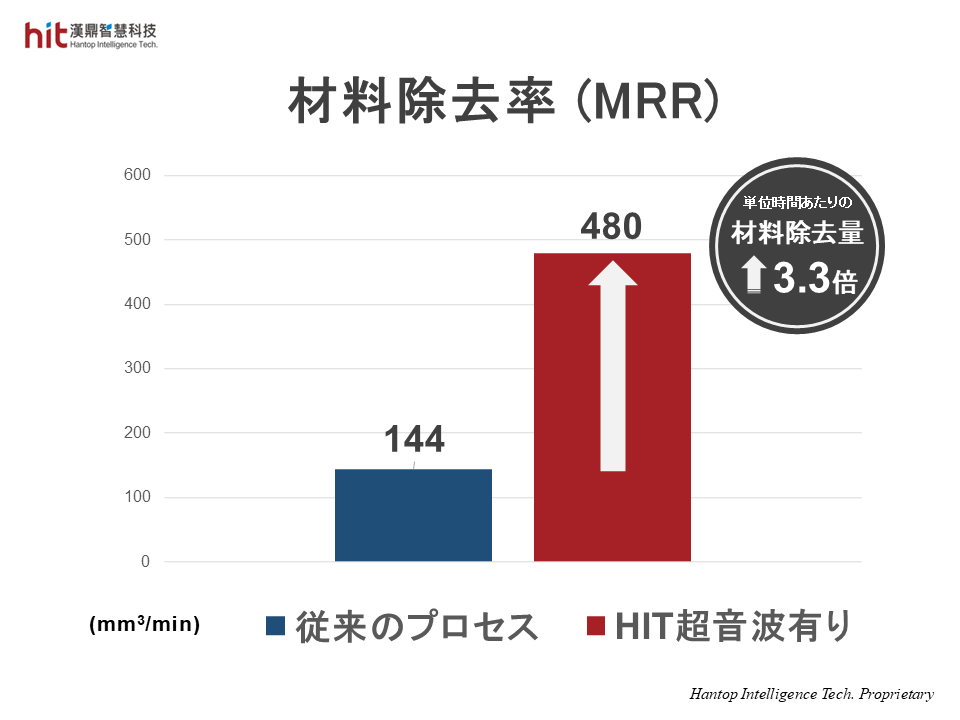

カーボンセラミック・ブレーキディスク(CCB)の平面研削加工:材料除去率(MRR)

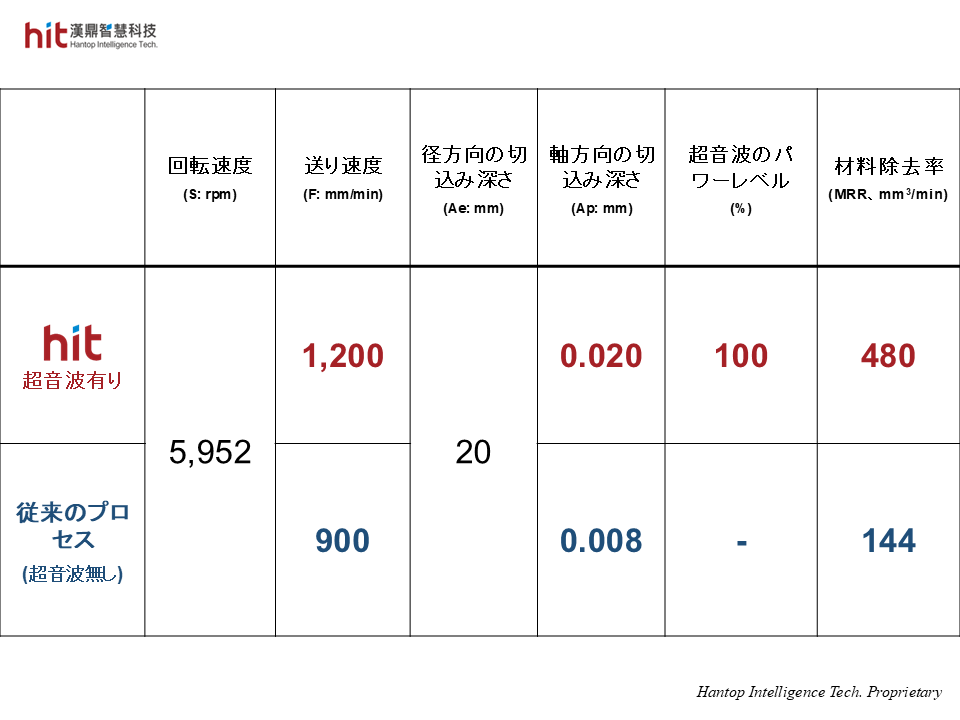

(図1. HITのHBT-40超音波研削ホイールツールホルダーモジュールを使用してカーボンセラミックブレーキディスクの平面研削を行った場合、従来のプロセスと比較して送り速度が向上します)

(図2. HITのHBT-40超音波研削ホイールツールホルダーモジュールを使用してカーボンセラミックブレーキディスクの平面研削を行った場合、従来のプロセスと比較して材料除去率が3.3倍に増加します)

- HITの超音波モジュールを使用してカーボンセラミックブレーキディスク(CCB)の平面研削プロセスを最適化することで、超音波が研削ホイールに高周波の微振動を提供し、加工中にワークピースに断続的に衝撃を与え、冷却と切りくず除去のスペースを作り、研削力を低減します。

- 研削抵抗の低減により、送り速度と1回あたりの切込み深さを増加させ、材料除去率(MRR)を全体で3.3倍に向上させます。

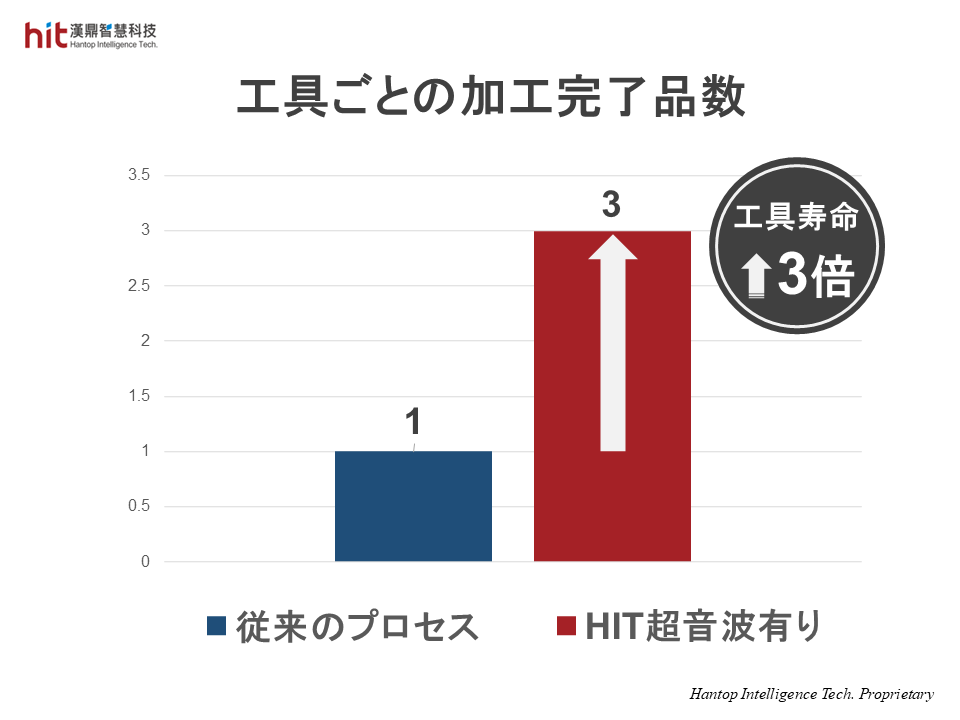

カーボンセラミック・ブレーキディスク(CCB)の平面研削加工:工具寿命

(図3. HITのHBT-40超音波研削ホイールツールホルダーモジュールを使用してカーボンセラミックブレーキディスクの平面研削を行った場合、従来のプロセスと比較して工具寿命が3倍に延長されます)

- 超音波は研削ホイールに高周波の微振動を提供し、加工中にワークピースに断続的に衝撃を与え、研削ホイールの冷却と切りくず除去を可能にし、研削力を低減します。

- 研削力の低減、効果的な冷却、および研削ホイールの改善された切りくず除去により、工具寿命の延長が可能になります。このプロセスでは、工具寿命が実質的に3倍に延長されます。

カーボンセラミック・ブレーキディスク(CCB)の平面研削加工におけるHIT超音波加工技術の成果

(HIT HBT40 研削砥石ツールホルダを使用)

🕜 材料除去率 (MRR) - 3.3倍向上

⚙️ 工具寿命 - 3倍延長

📣 「SEMICON Taiwan 2025」のHITブースQ5344にぜひお越しください。超音波加工製品について詳しくご紹介します!