(図1. HIT超音波プロセスソリューションによるシリコンカーバイド(SiC)の曲面粗研削適用例)

シリコンカーバイド(SiC)の曲面(粗)研削におけるHITの目標

HIT超音波支援加工技術を用いることで、SiCワークのエッジクラックを抑制しつつ、加工時間の短縮とワークピースの品質の向上を実現することが目標です。

超音波支援によるシリコンカーバイド(SiC)の曲面(粗)研削の加工結果

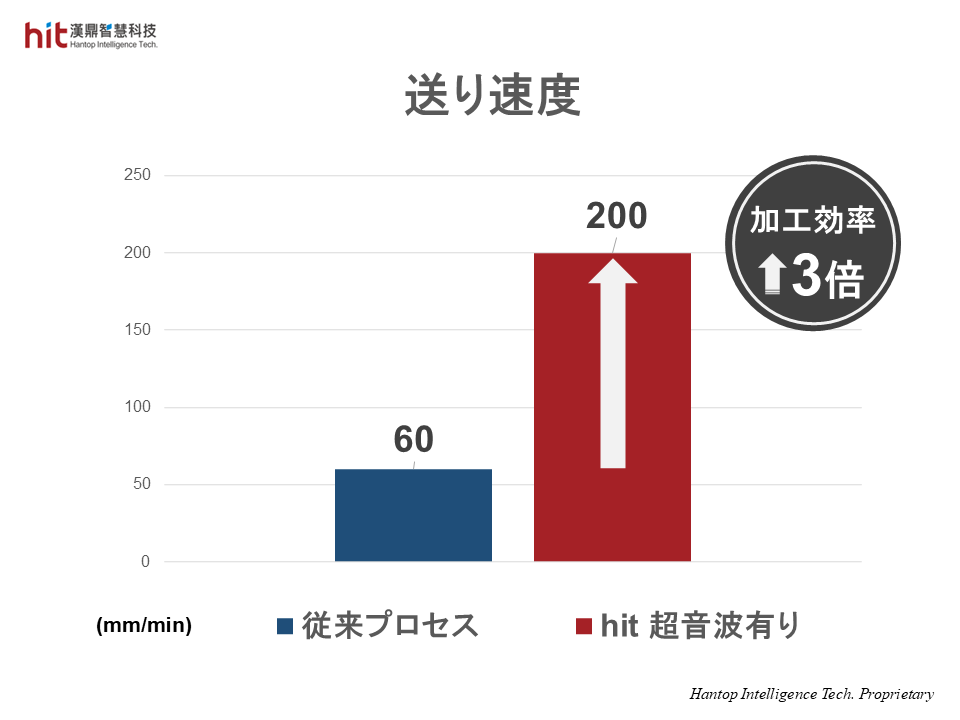

シリコンカーバイド(SiC)の曲面(粗)研削:加工効率

(図2. HIT超音波支援曲面粗研削により、送り速度を3倍に高め、加工効率を向上)

- HITの超音波プロセスソリューションを採用すると、高周波微振動により研削力が低減されます。

- その結果、加工条件を強化することが可能となり、送り速度を従来の3倍に高めても加工効率が向上しました。

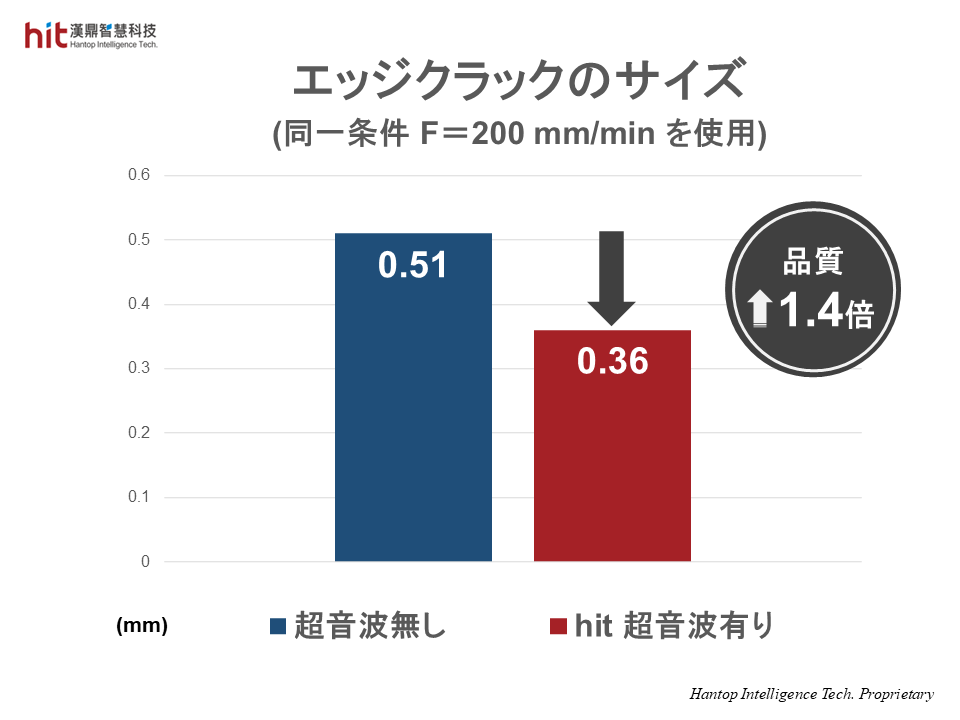

シリコンカーバイド(SiC)の曲面(粗)研削:ワークピースの品質

(図3. HIT超音波支援曲面粗研削により、ワークピースのエッジクラックサイズを低減)

(図4. 超音波なしに比べ、より小さなエッジクラックで高品質なワークピースを実現)

- 研削力の低減により、SiCワークピースに生じるエッジクラックサイズを抑制でき、ワークピースの品質の向上が可能となりました。

- 同一条件(送り速度200mm/min)下では、クラックサイズが超音波なしの1.4分の1に縮小しました。

HIT超音波加工技術によるシリコンカーバイド(SiC)の曲面(粗)研削の成果

🕜 効率 - 3倍向上(送り速度の増強)

📈 ワークピースの品質 - 1.4倍改善(エッジクラック縮小)

今すぐSiC曲面(粗)研削用超音波プロセスソリューションをご相談ください。

または、SEMICON Taiwan 2025(ブースQ5344)にて、HITの技術をご覧いただけます!