カーボンセラミック・ブレーキディスク(CCB)の穴あけ加工におけるHITの目標

この試験の目的は、HBT40超音波加工モジュールが、カーボンセラミックブレーキディスク(CCB)の穴あけ加工において、加工効率・穴品質・工具寿命をどのように最適化できるかを確認することです。

カーボンセラミック・ブレーキディスク(CCB)の超音波支援穴あけ加工:加工結果

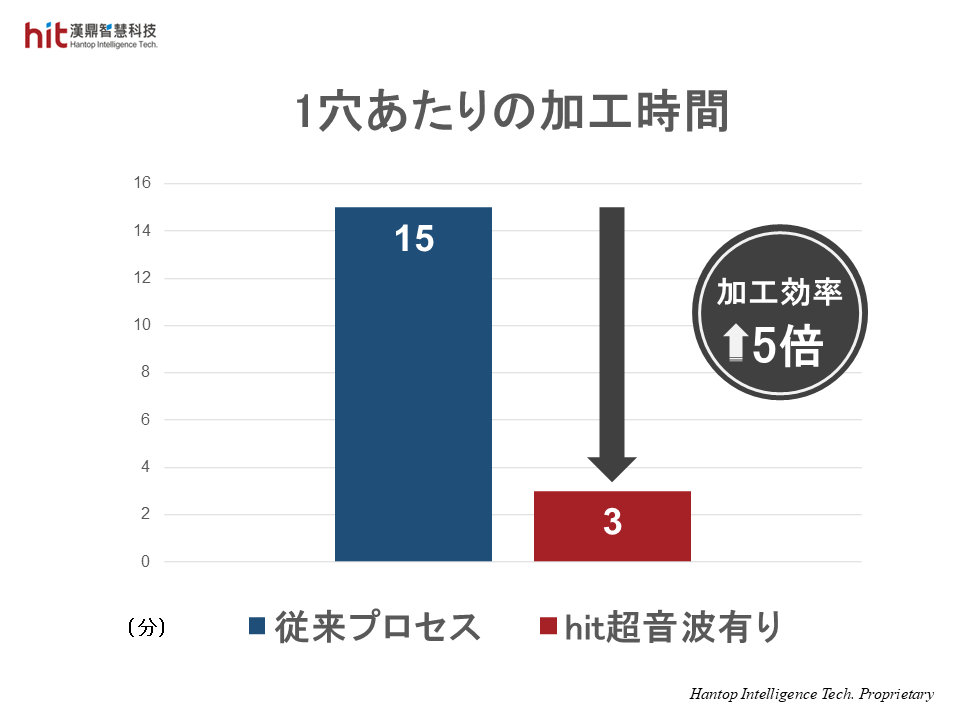

カーボンセラミック・ブレーキディスク(CCB)の穴あけ加工:加工効率

(図1. HIT HBT40超音波加工モジュールを使用したCCB穴あけ加工では、1穴あたりの加工時間を短縮し、加工効率を5倍に向上)

- HITの超音波加工モジュールをCCBの穴あけ工程に適用することで、超音波振動が工具に高周波微振動を与えます。加工中、工具が間欠的にワークに衝突し、冷却および切りくず排出スペースを形成、これにより切削抵抗を低減します。

- 切削抵抗が低下することで、加工パラメータの最適化が可能となり、1穴あたりの加工時間を短縮し、加工効率を5倍に向上させます。

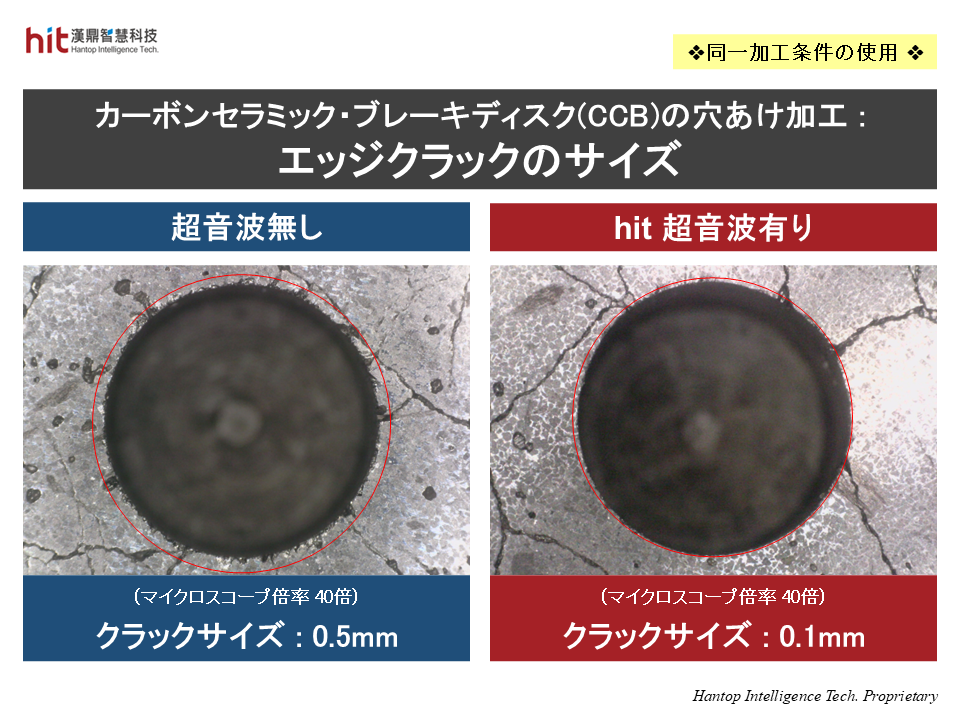

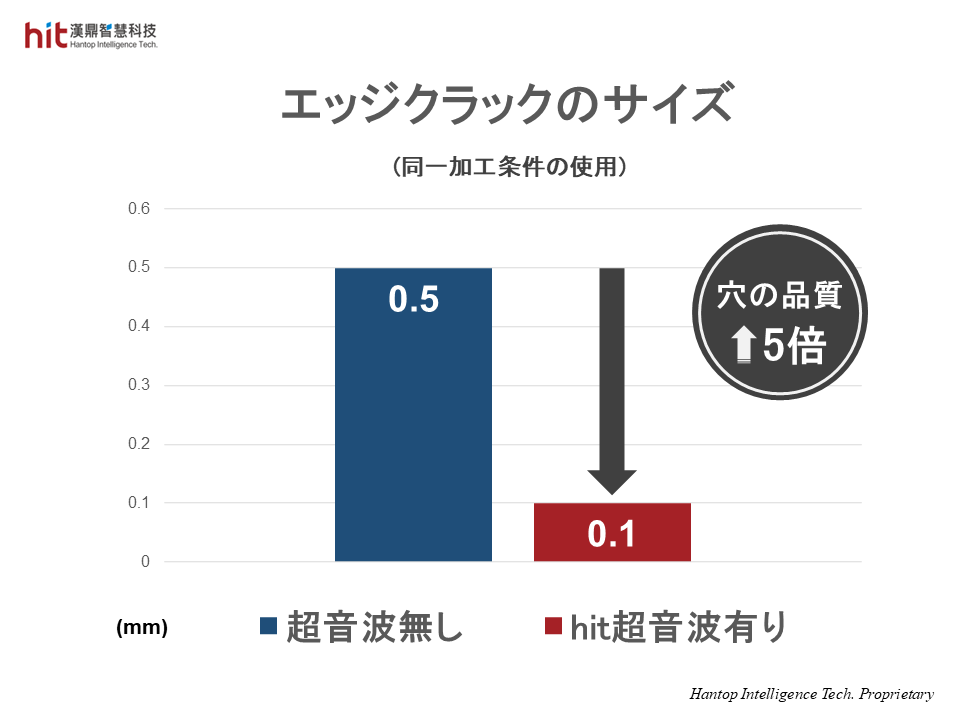

カーボンセラミック・ブレーキディスク(CCB)の穴あけ加工:穴の品質

(図2. HIT HBT40超音波加工モジュールを使用した場合、エッジクラックのサイズが小さくなります)

(図3. 超音波なしの加工と比較して、エッジクラックサイズが縮小し、穴品質が5倍向上)

- 超音波による高周波微振動は、さらに切削抵抗を低減し、工具がワークに与える衝撃力を小さくかつ高頻度にすることで、穴周囲のクラック発生を大幅に抑制します。

- クラックの縮小により、穴の品質は5倍向上します。

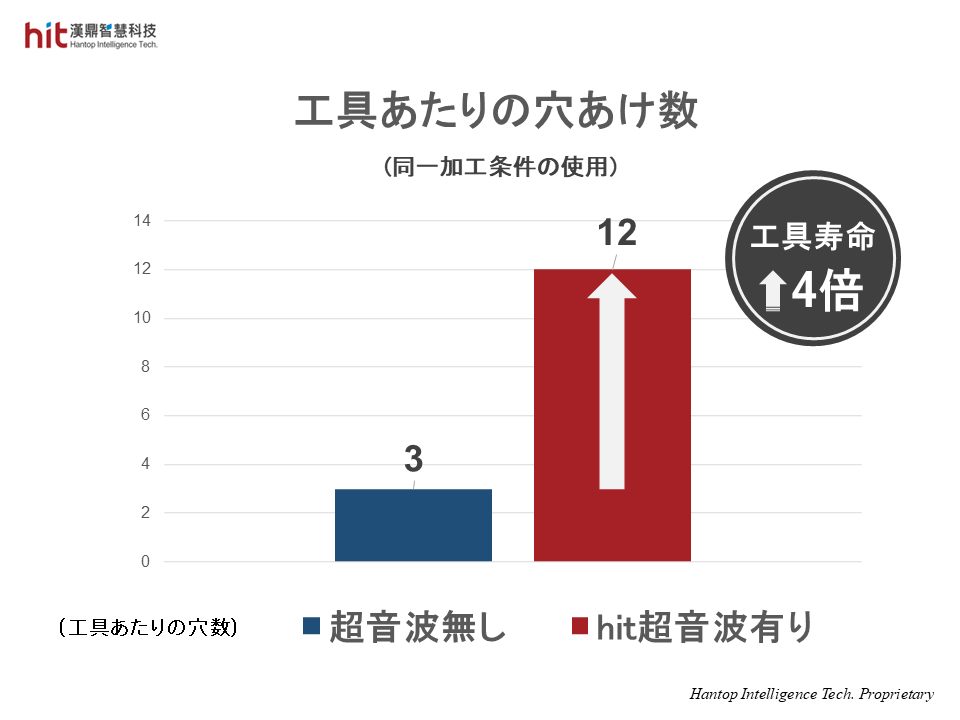

カーボンセラミック・ブレーキディスク(CCB)の穴あけ加工:工具寿命

(図4. HIT HBT40超音波加工モジュールを使用すると、1本の工具で加工できる穴数が増加し、工具寿命が4倍に延びます)

- 切削抵抗の低下は、エッジクラックの縮小だけでなく、冷却と切りくず排出性能を改善し、工具摩耗を大幅に削減します。

- 同一条件で比較した場合、工具あたりの加工穴数が増加し、全体の工具寿命は4倍に延長されました。

カーボンセラミック・ブレーキディスク(CCB)の穴あけ加工におけるHIT超音波加工技術の成果

🕜 加工効率 - 5倍向上(1穴あたりの加工時間を大幅短縮)

📈 穴の品質 - 5倍向上(クラックサイズ大幅縮小)

⚙️ 工具寿命 - 4倍延長(1本の工具でより多くの穴加工が可能)

💡 その他の事例を見る:【カーボンセラミック・ブレーキディスク(CCB)の平面研削加工】