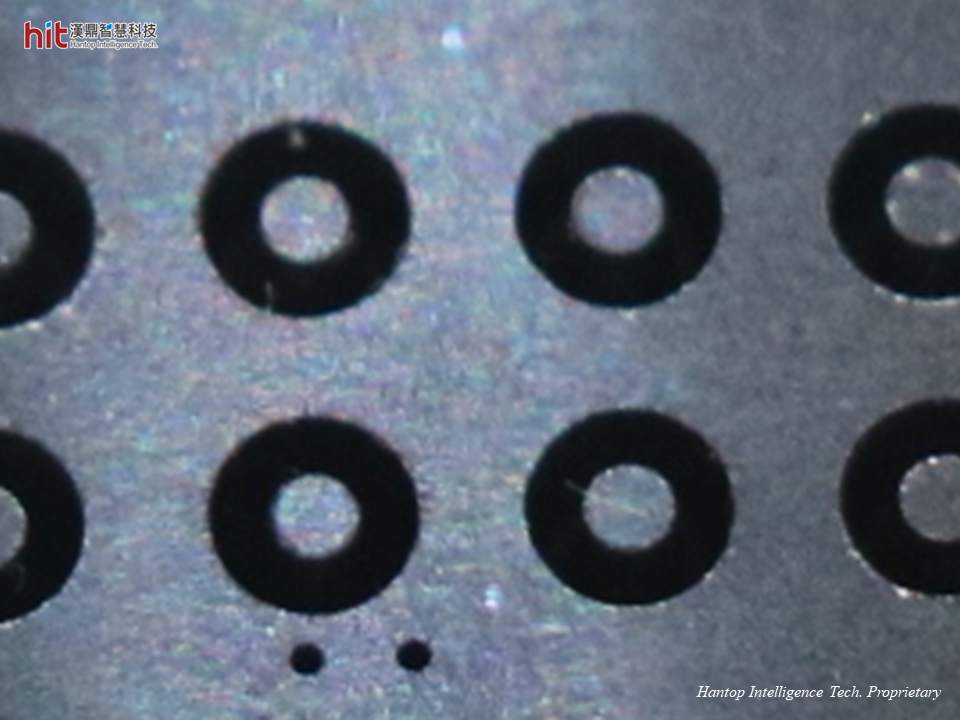

(圖1. 漢鼎HSKE40超音波模組輔助碳化矽SiC陶瓷G81鑽孔加工之工件)

【漢鼎超音波】碳化矽(Silicon Carbide,SiC)G81鑽孔加工:測試目標

針對碳化矽(Silicon Carbide,SiC)的超音波輔助G81鑽孔(盲孔)加工測試,目標為在維持良好鑽孔品質的前提下,降低刀具磨耗,延長刀具壽命。

【漢鼎超音波】碳化矽(Silicon Carbide,SiC)G81鑽孔加工:加工結果

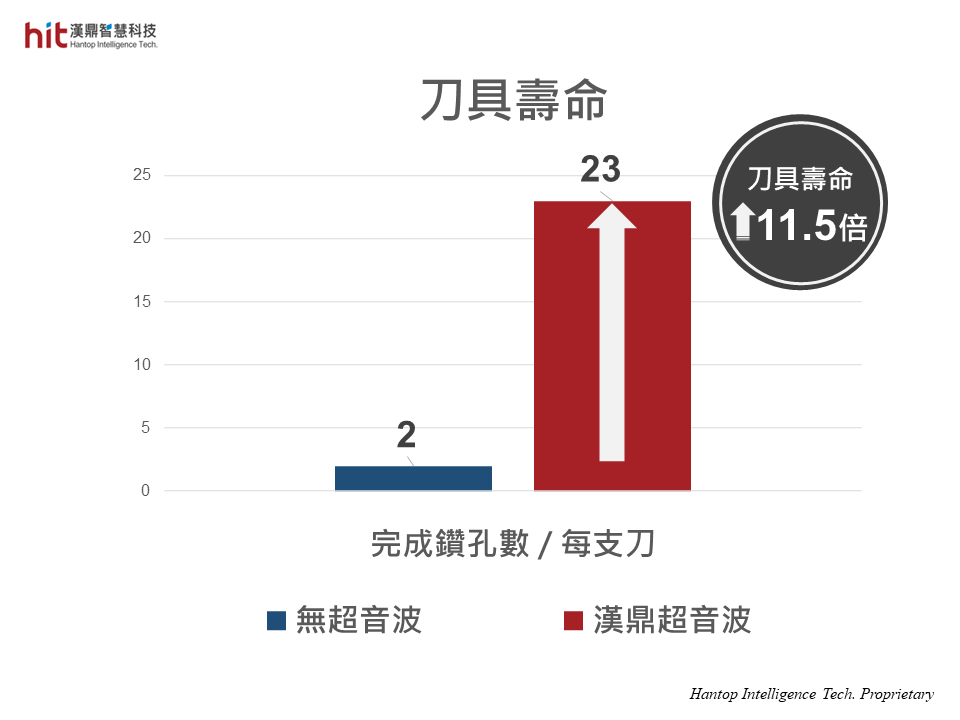

碳化矽(Silicon Carbide,SiC)G81鑽孔加工:刀具壽命

(圖2. 漢鼎超音波輔助碳化矽SiC陶瓷G81鑽孔加工, 搭配中心出水磨棒, 降低切削阻力與切削熱, 同時幫助排除陶瓷粉塵, 有效減少刀具磨耗)

(圖3. 使用漢鼎HSKE40超音波模組輔助碳化矽SiC陶瓷G81鑽孔加工, 刀具壽命可延長11.5倍)

*原刀具商建議參數:S 8,000rpm _ F 1mm/min _ Q 0.02mm _ G83

- 使用漢鼎超音波輔助加工,高頻率微振動幫助降低切削阻力。加工時,刀具非連續性接觸工件,搭配中心出水,幫助排除切削熱。

- 在鑽孔品質維持良好的前提下,相較無超音波,刀具壽命延長11.5倍。

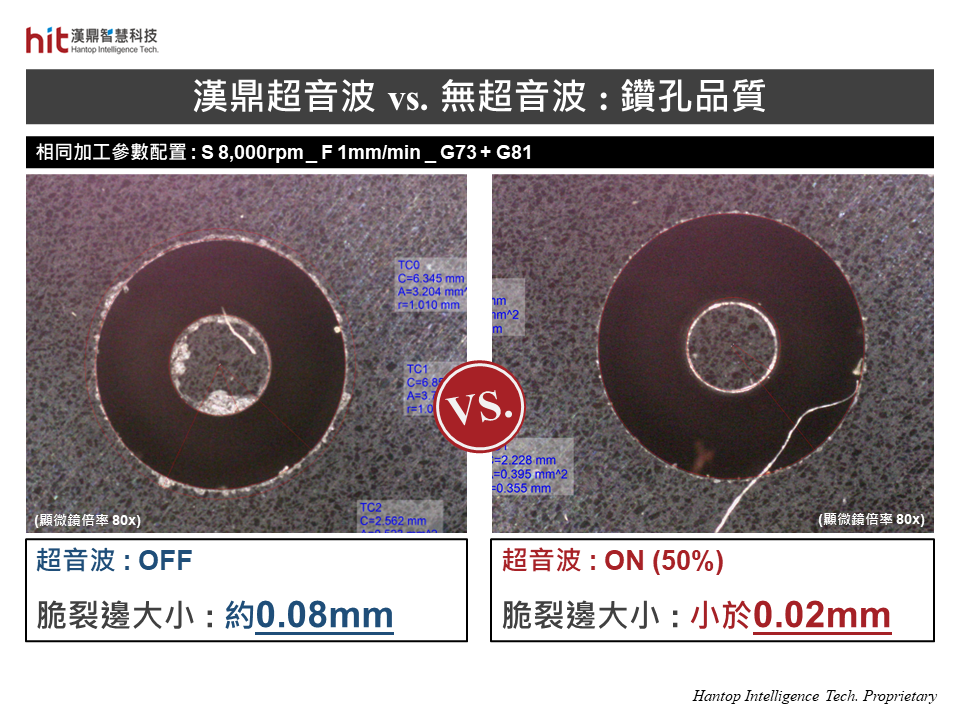

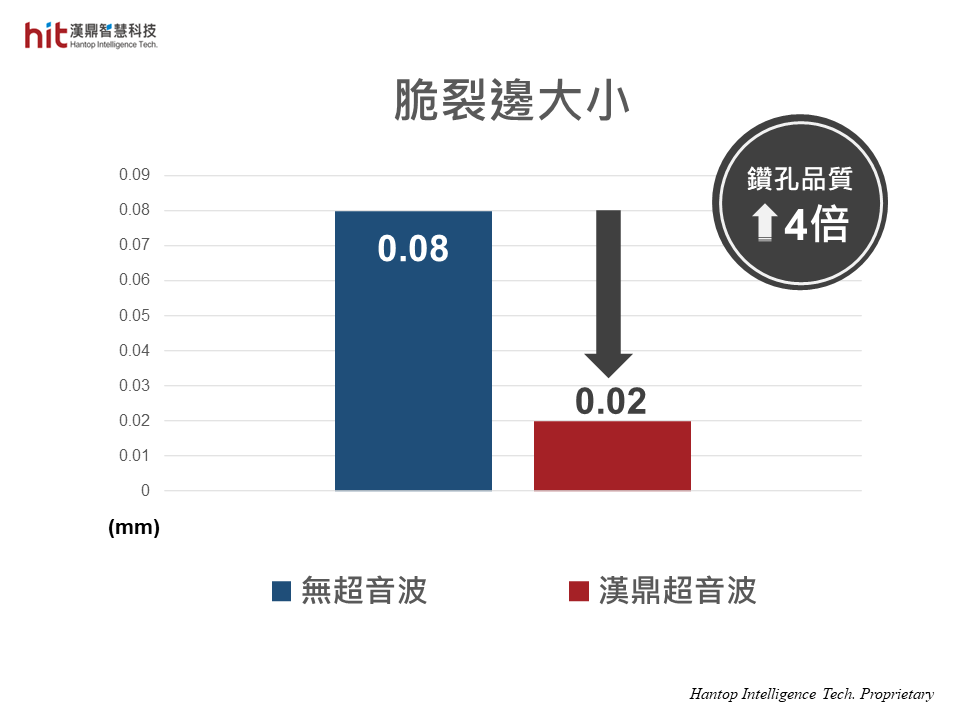

碳化矽(Silicon Carbide,SiC)G81鑽孔加工:鑽孔品質

(圖4. 漢鼎超音波輔助碳化矽SiC陶瓷G81鑽孔加工, 搭配中心出水磨棒, 大幅降低刀具磨耗, 有效維持良好鑽孔品質)

(圖5. 使用漢鼎HSKE40超音波模組輔助碳化矽SiC陶瓷G81鑽孔加工, 鑽孔品質提升4倍)

- 超音波輔助切削機制,搭配中心出水磨棒,使刀具可在G81加工工法下,順利排除陶瓷粉塵。

- 切削阻力與切削熱的降低,使刀具磨耗大幅減少,相較無超音波,可維持更好的鑽孔品質。

【漢鼎超音波】碳化矽(Silicon Carbide,SiC)G81鑽孔加工:超音波效益

⚙️ 刀具壽命 - 延長11.5倍

📈 鑽孔品質 - 提升4倍