(図1. PCDドリルを用いたシリコンカーバイド微細穴あけ加工の最適化に、HIT HSKE40超音波加工モジュールを使用)

シリコンカーバイド(SiC)の微細穴あけ加工におけるHITの目標

本検証では、HIT HSKE40超音波加工モジュールが、PCDドリルを用いた焼結SiCの微細穴あけ加工において、加工効率・穴品質・工具寿命の最適化にどのように寄与するかを評価しました。

超音波支援によるシリコンカーバイド(SiC)の微細穴あけ加工の結果

シリコンカーバイド(SiC)の微細穴あけ加工:加工効率

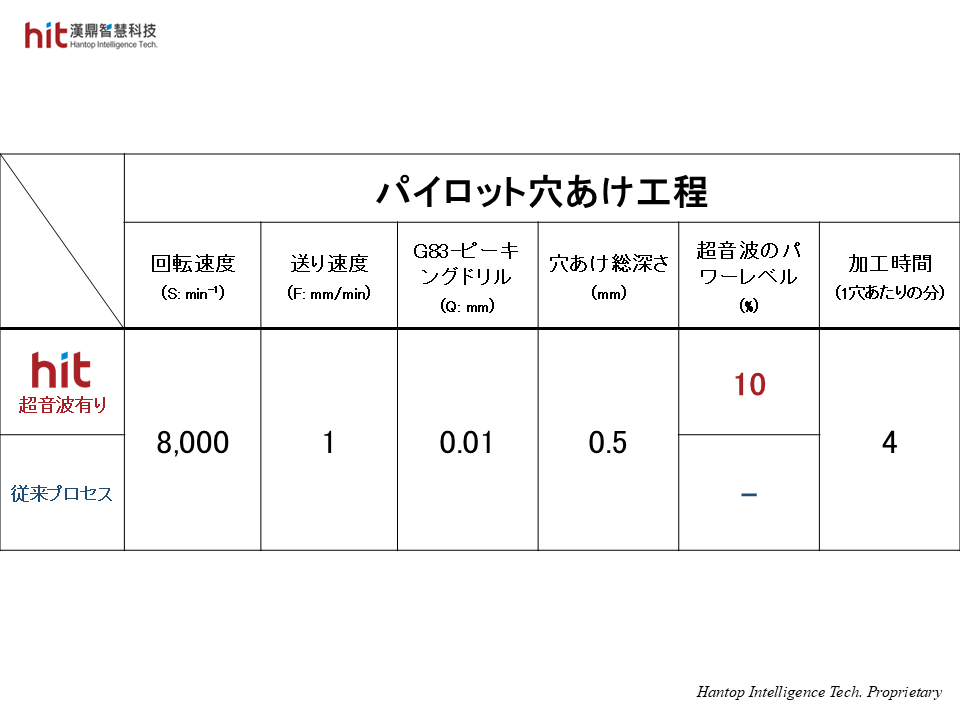

(図2. パイロット穴あけ工程において超音波をONにすることで安定した加工を実現)

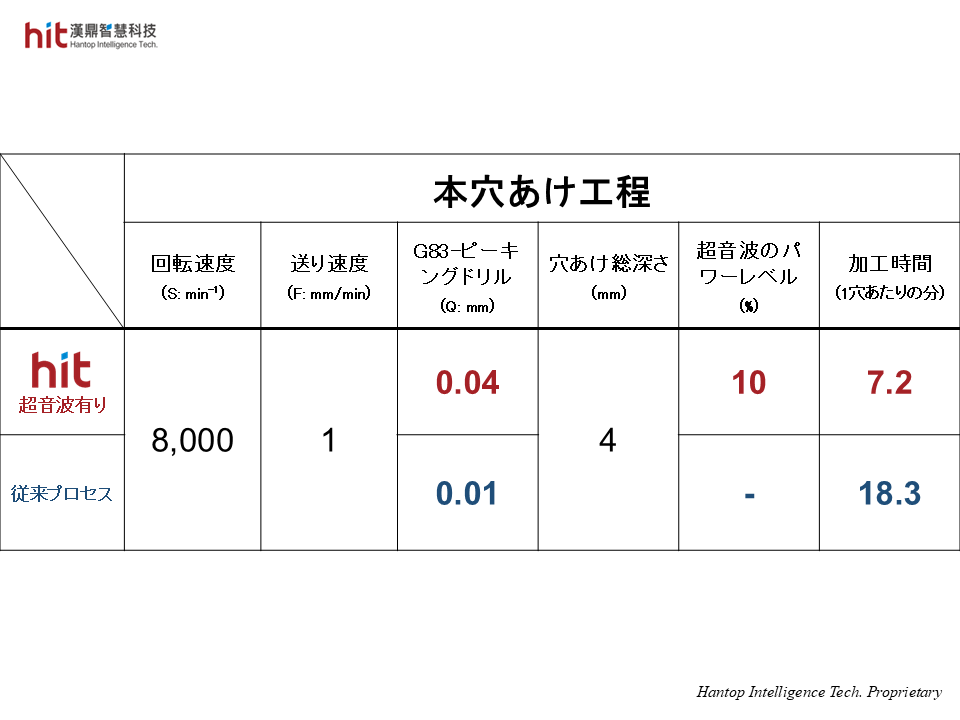

(図3. 本穴あけ工程では、Q値(ピーニングドリル量)を4倍に増加させることができ、加工効率を大幅に向上)

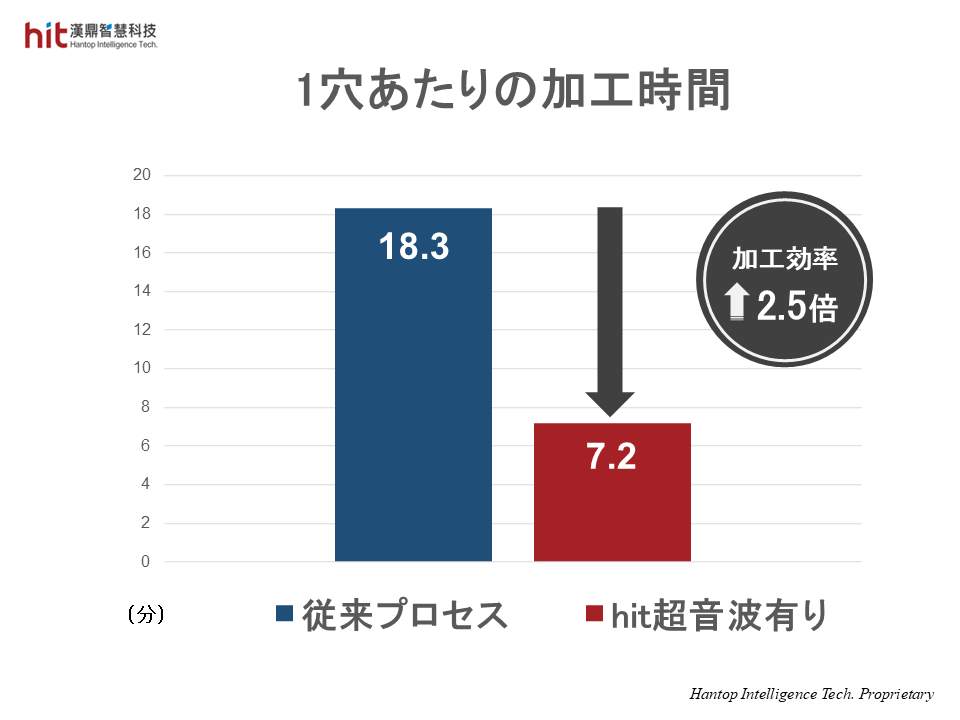

- 超音波による高周波微振動が切削抵抗を低減し、本穴あけ工程でのピーニングドリル量(Q)を0.01mmから0.04mmに引き上げ、全体の加工効率を2.5倍(1穴あたりの加工時間を18.3分から7.2分に短縮)しました。

(図4. 超音波加工による加工時間短縮効果、2.5倍の効率向上)

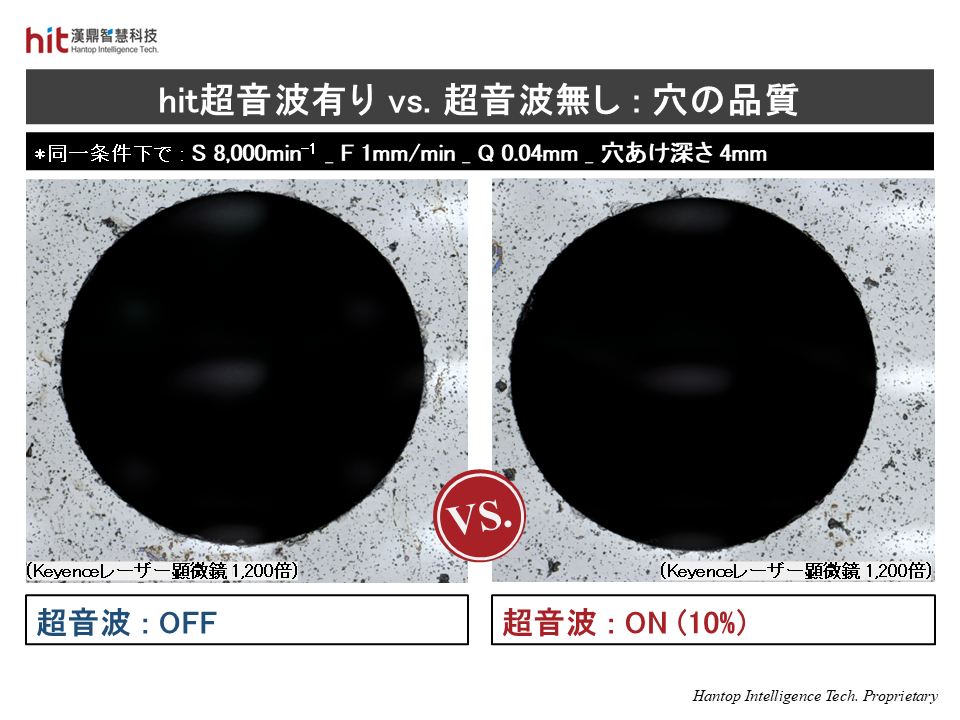

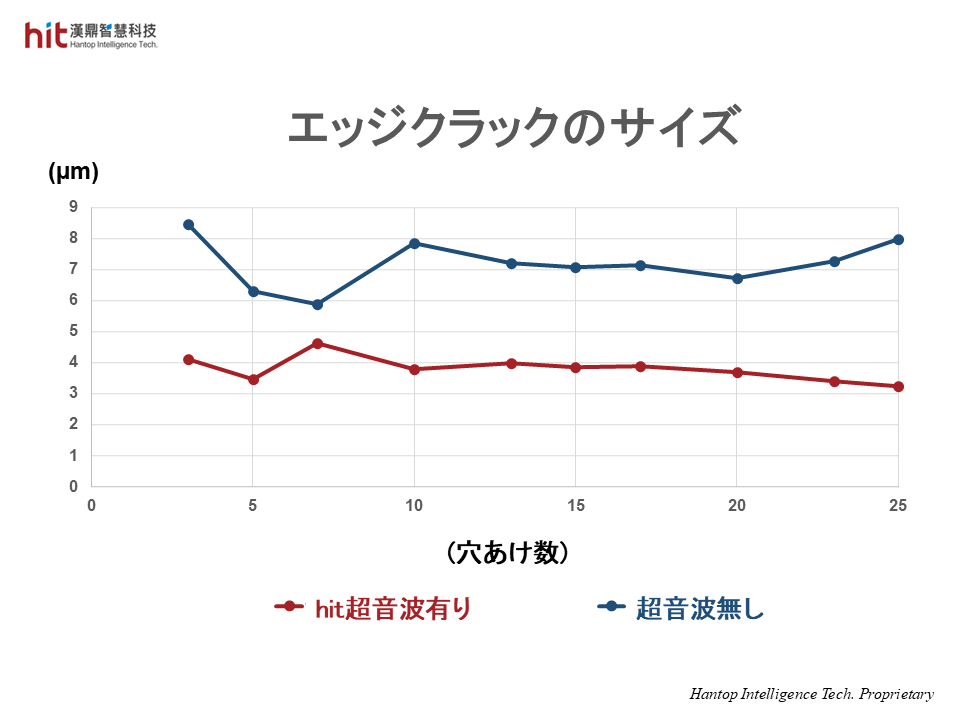

シリコンカーバイド(SiC)の微細穴あけ加工:穴の品質

(図5. 超音波加工によるエッジクラックのサイズが縮小)

(図6. 超音波加工による各穴でのエッジクラックサイズが5µm以下に制御)

- 超音波の導入により、切削抵抗の低減が加工の安定化に寄与しました。

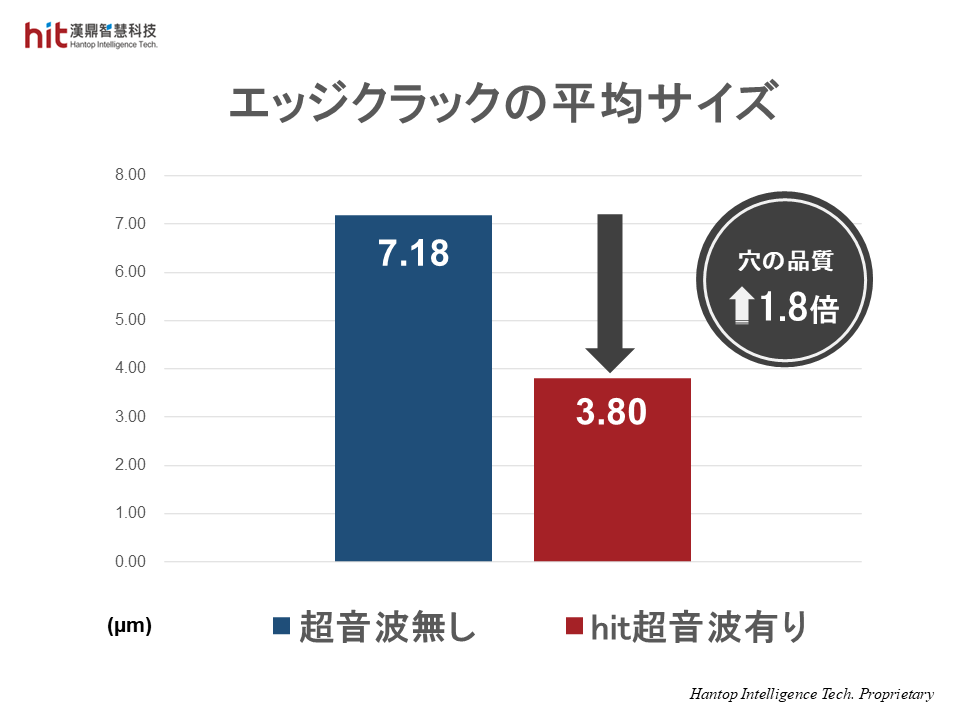

- 加工効率が2.5倍向上しても、平均エッジクラックサイズは1.8倍小さく抑えられ、良好な穴品質を維持。

(図7. エッジクラックの平均サイズが小さく、1.8倍高品質な穴あけを実現)

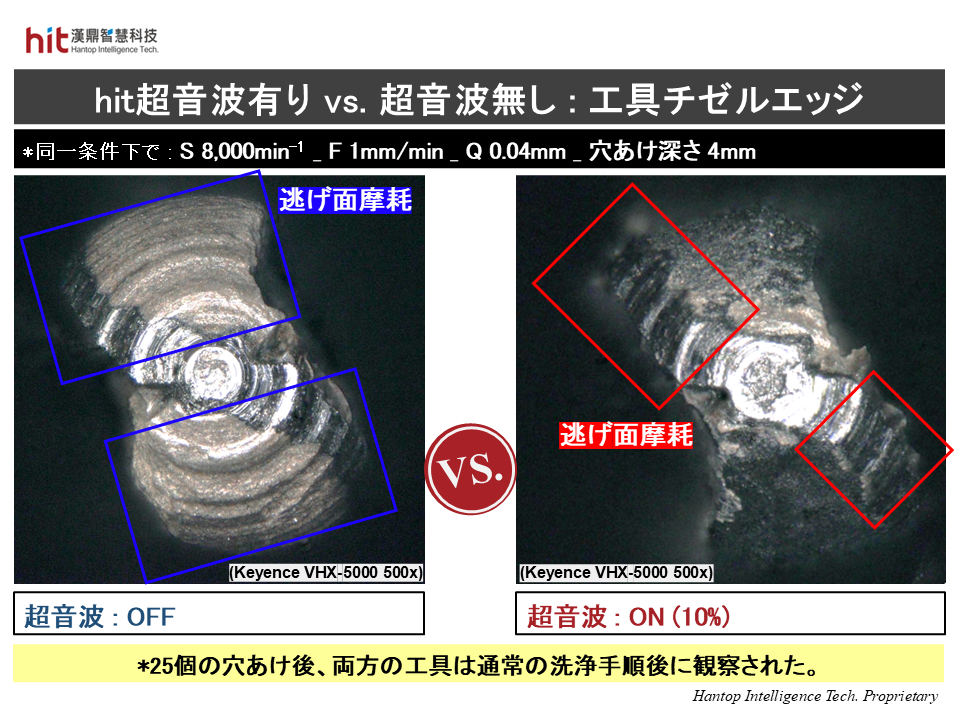

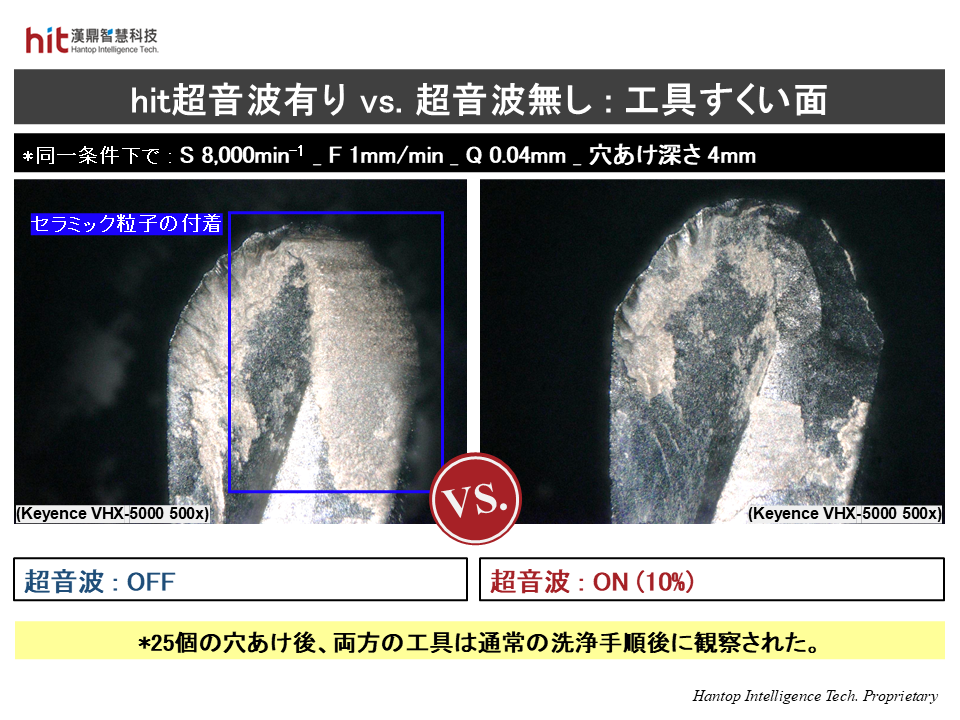

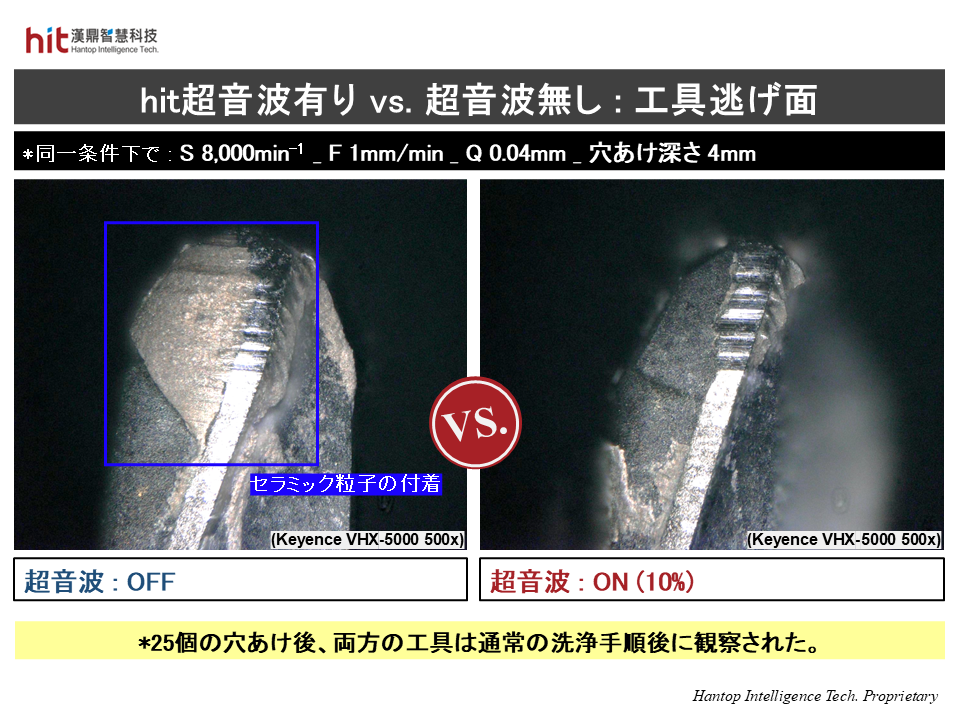

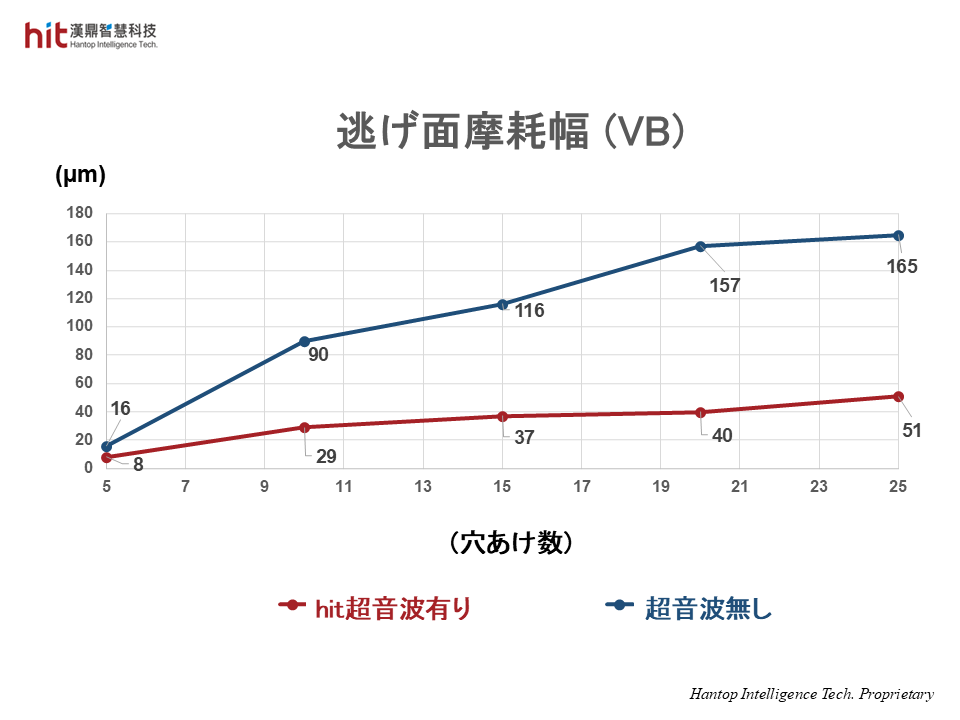

シリコンカーバイド(SiC)の微細穴あけ加工:工具摩耗

(図8. 超音波なしに比べ、チゼルエッジ部の工具摩耗が大幅に減少)

(図9. すくい面でのセラミック粒子付着が少ない)

(図10. 逃げ面での粒子付着も抑制)

(図11. 穴あけ後の逃げ面摩耗幅VBも小さく抑制)

- 超音波加工により、高周波微振動が切削液の流入性を向上させ、セラミック粒子の排出性が改善。

- その結果、工具摩耗は3.2倍少なくなり、同一条件下での耐久性が大幅に向上しました。

シリコンカーバイド(SiC)の微細穴あけ加工におけるHIT超音波加工技術の成果

🕜 加工効率 - Q値4倍で2.5倍向上

📈 穴の品質 - エッジクラック減少で1.8倍改善

⚙️ 工具摩耗 - 粒子排出性と切削力低減により3.2倍軽減

📧 シリコンカーバイド(SiC)の微細穴あけ加工向け超音波プロセスソリューションについてはお問い合わせください!

💡 その他の事例を見る: