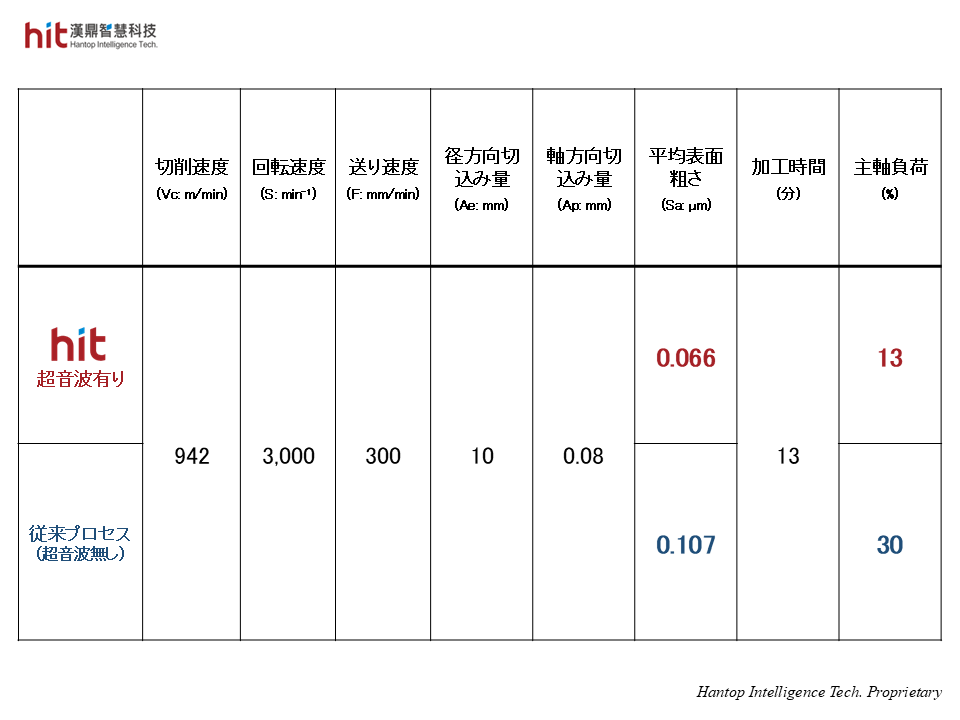

(図1. シリコンカーバイドセラミックの表面研削にHIT HBT-40超音波研削砥石ツールホルダモジュールを使用)

シリコンカーバイド(SiC)の表面研削加工(研削砥石ツールホルダ使用)におけるHITの目標

HITの新製品超音波研削砥石ツールホルダによる超音波アシスト加工技術を用いて、ワーク品質と工具寿命の向上を目的としました。

超音波支援によるシリコンカーバイド(SiC)の表面研削加工(研削砥石ツールホルダ使用)の結果

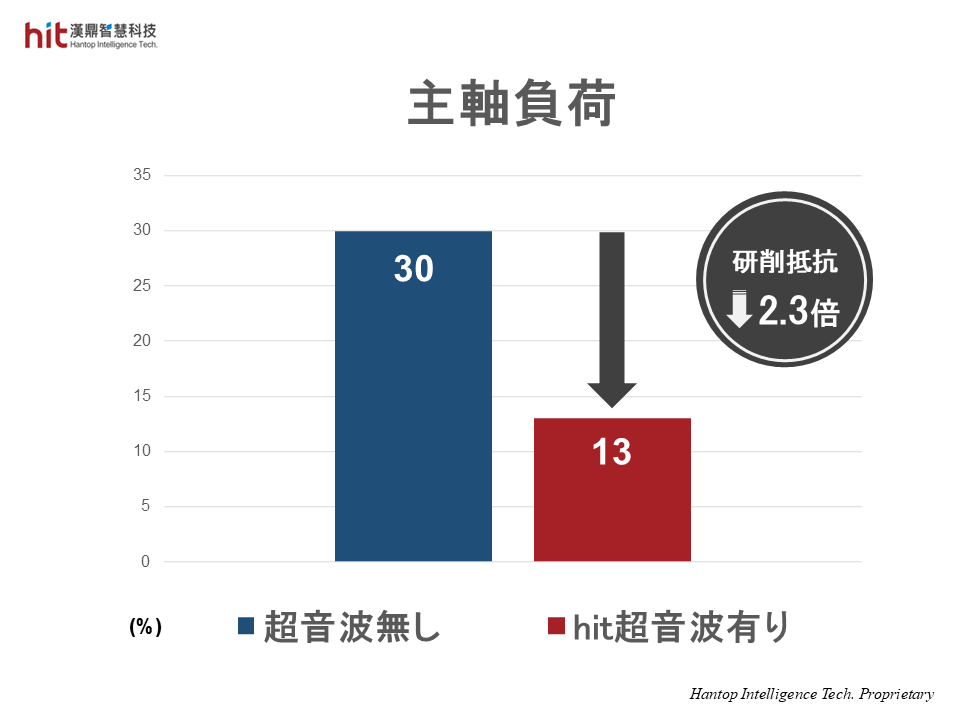

シリコンカーバイド(SiC)の表面研削加工(研削砥石ツールホルダ使用):主軸負荷

(図2. HIT新製品HBT-40超音波研削砥石ツールホルダモジュールを用いたSiC表面研削では、ワーク表面品質の向上と同時に主軸負荷の低減を実現)

- 超音波による高周波微振動が研削抵抗を低減し、その結果、主軸負荷は30%から13%へと2.3倍低下しました。

(図3. 主軸負荷が2.3倍低下し、研削抵抗の減少を反映)

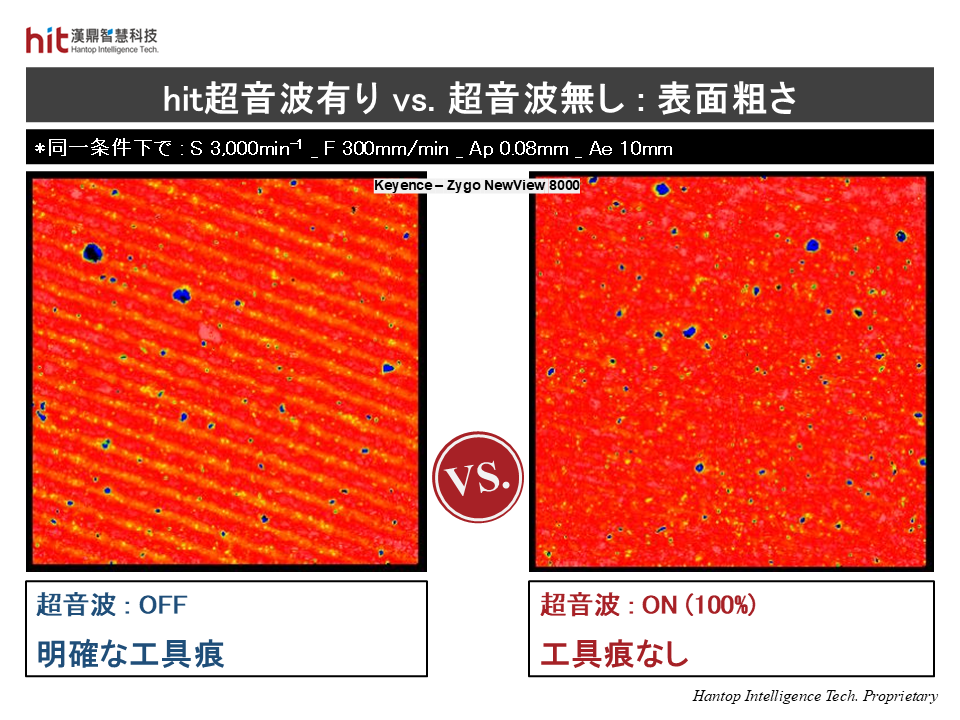

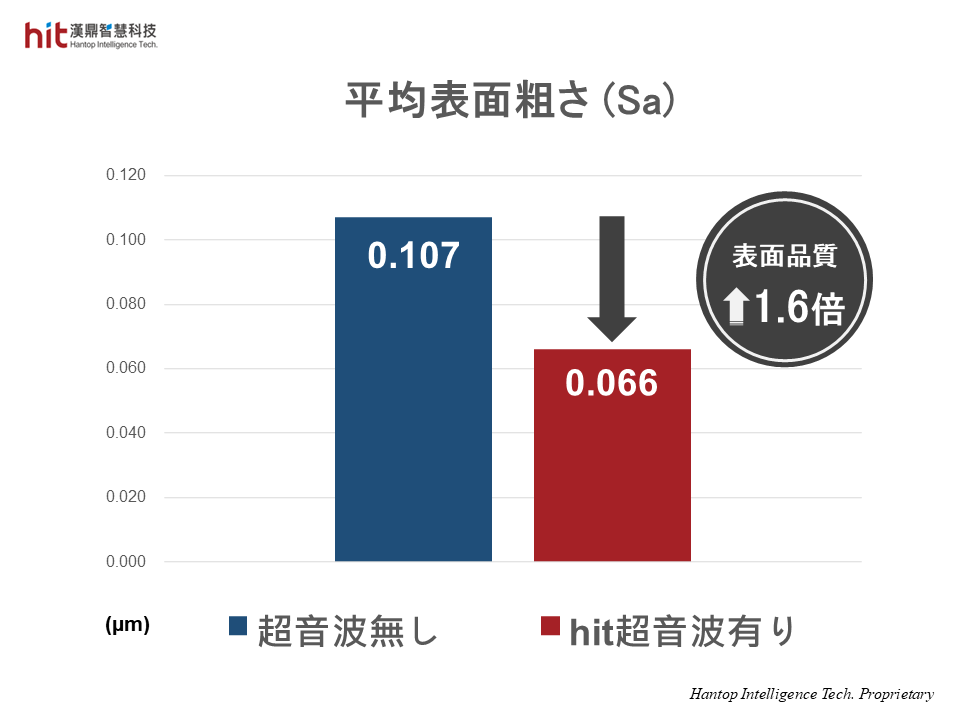

シリコンカーバイド(SiC)の表面研削加工(研削砥石ツールホルダ使用):表面品質

(図4. HIT超音波モジュールにより、ワーク表面の工具痕が除去され、表面品質が改善)

- SiCの表面研削プロセスをHIT超音波モジュールで最適化した結果、研削抵抗の低減が確認され、主軸負荷の低下として明確に現れました。

- また、平均表面粗さ(Sa)は1.6倍低下し、表面には工具痕が残らない高品質な仕上がりを実現しました。

(図5. 平均表面粗さの改善により、1.6倍高い表面品質を達成)

シリコンカーバイド(SiC)の表面研削加工(研削砥石ツールホルダ使用):工具摩耗

(図6. 超音波なしに比べて工具摩耗が大幅に減少)

- HIT超音波加工モジュールによる研削抵抗の低減は、主軸負荷の低下、表面品質の向上、切削熱の抑制をもたらし、結果として砥石の研削性能が長時間維持されました。

- また、超音波の高周波微振動によりセラミック粒子の排出性が向上し、粒子は部分的にのみ砥石表面に付着する程度に抑えられました。

シリコンカーバイド(SiC)の表面研削加工(研削砥石ツールホルダ使用)におけるHIT超音波加工技術の成果

(HIT HBT40 研削砥石ツールホルダを使用)

🕜 主軸負荷 - 2.3倍低減(研削抵抗の減少を反映)

📈 表面品質 - 1.6倍向上(工具痕なし)

⚙️ 工具摩耗 - 大幅に減少

📧 シリコンカーバイド(SiC)の表面研削加工(研削砥石ツールホルダ使用)向け超音波プロセスソリューションについてはお問い合わせください!

💡 その他の事例を見る: