(圖1. 使用漢鼎新產品HBT-40超音波砂輪刀把模組, 輔助碳化矽SiC陶瓷底磨加工)

【漢鼎超音波】碳化矽(SiC) (D100-砂輪刀把) 底磨加工:測試目標

針對碳化矽(SiC)的超音波輔助磨削加工測試,目標為在CNC機台上,使用漢鼎開發之超音波砂輪刀把(使用D100-金屬法鑽石砂輪),完成底磨加工,提升工件表面品質以及延長刀具壽命。

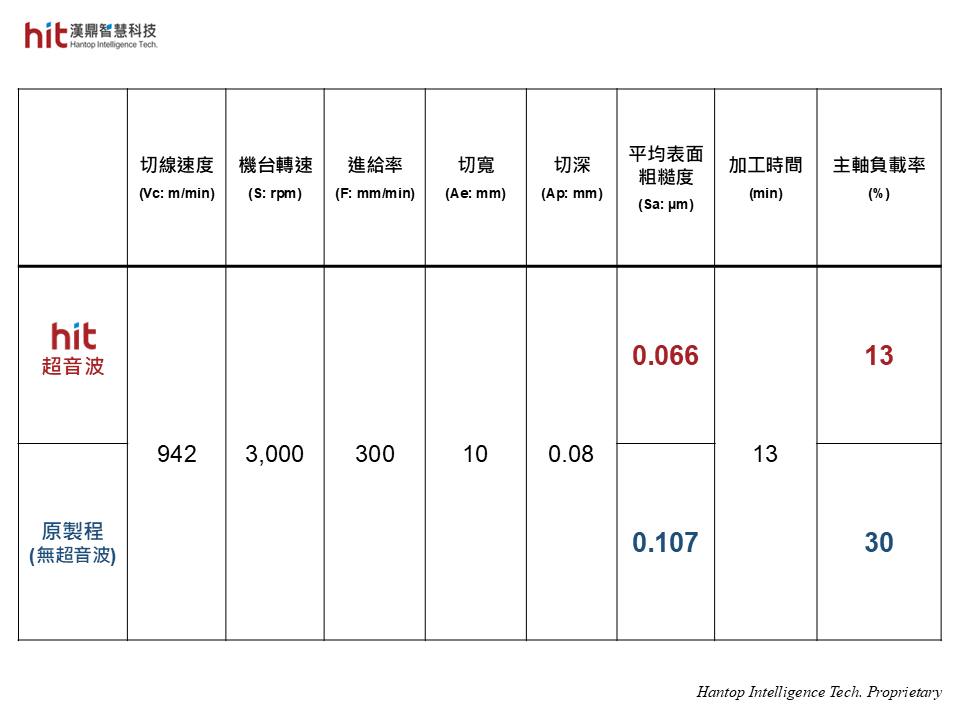

【漢鼎超音波】碳化矽(SiC) (D100-砂輪刀把) 底磨加工:加工結果

碳化矽(SiC) (D100-砂輪刀把) 底磨加工:加工效率

(圖2. 使用漢鼎新產品HBT-40超音波砂輪刀把模組, 輔助碳化矽陶瓷底磨加工, 原始參數下開啟超音波, 可獲得工件表面品質的改善以及主軸負載的降低)

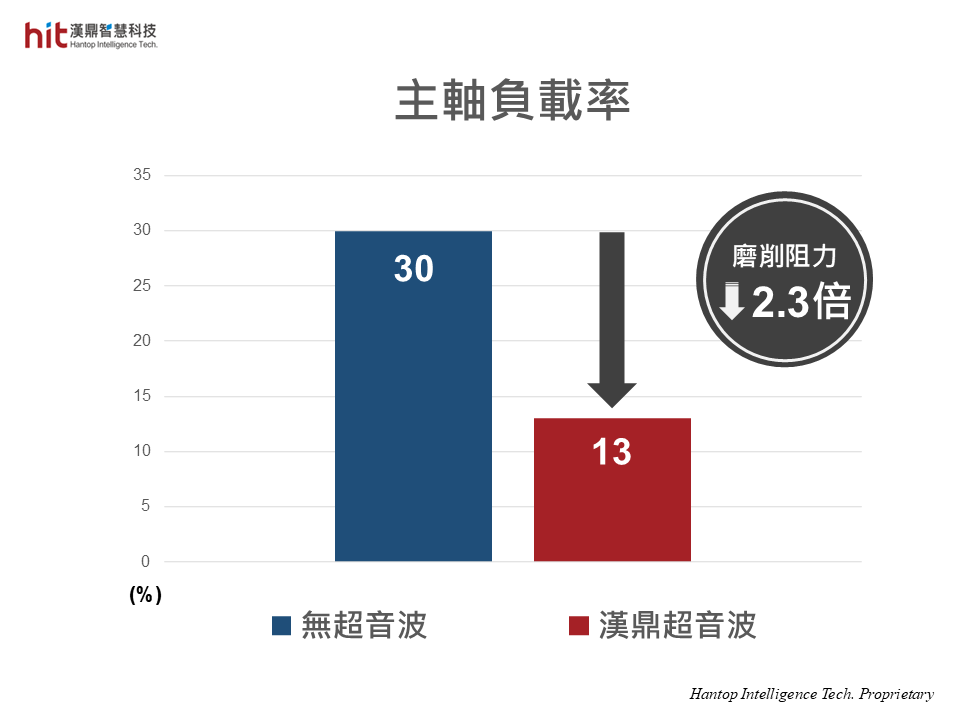

- 使用漢鼎超音波模組輔助優化碳化矽底磨加工製程,高頻率微振動幫助降低磨削阻力,反映在主軸負載率降低約2.3倍(從原先30%下降至13%)。

(圖3. 使用漢鼎新產品HBT-40超音波砂輪刀把模組, 輔助碳化矽陶瓷底磨加工, 相同參數加工下, 磨削阻力的降低, 反映在主軸負載率下降2.3倍)

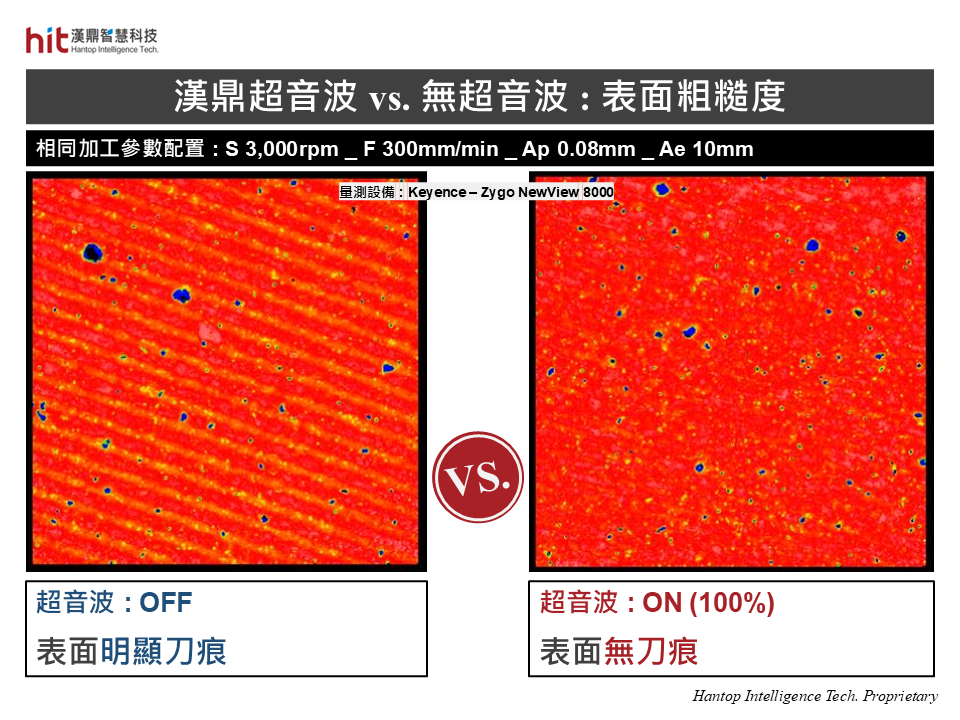

碳化矽(SiC) (D100-砂輪刀把) 底磨加工:工件品質

(圖4. 使用漢鼎新產品HBT-40超音波砂輪刀把模組, 輔助碳化矽陶瓷底磨加工, 有效去除表面刀痕, 相較無超音波, 達到更好的表面品質)

- 使用漢鼎超音波模組輔助優化碳化矽底磨加工製程,高頻率微振動幫助降低磨削阻力,反映在主軸負載率的降低。

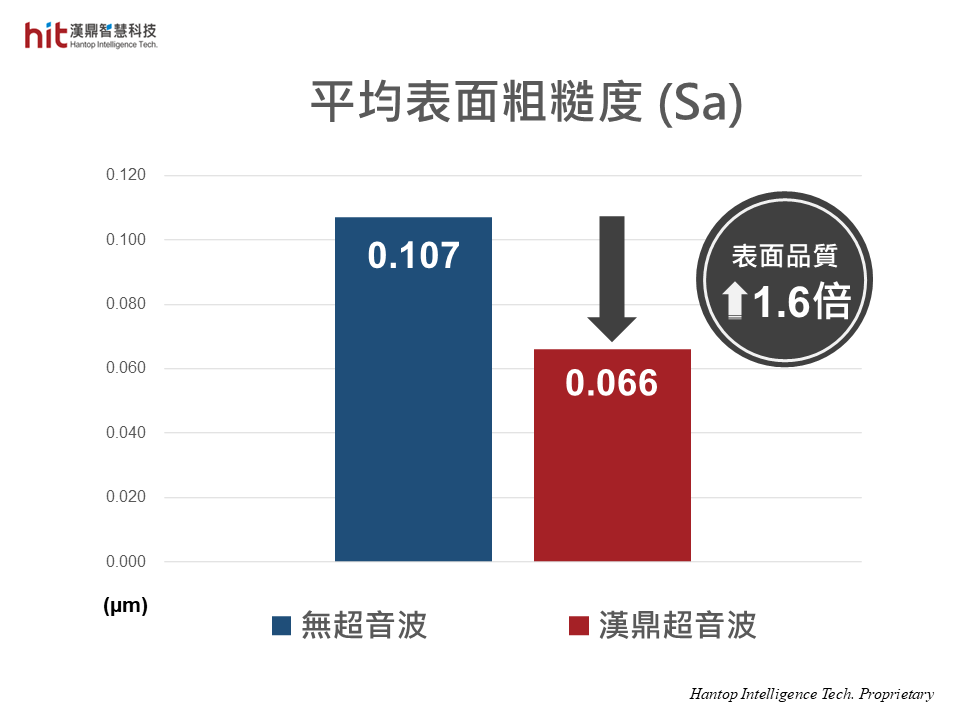

- 除了幫助降低平均表面粗糙度(Sa,Surface Roughness)也有效去除表面刀痕,提升1.6倍整體工件品質。

(圖5. 使用漢鼎新產品HBT-40超音波砂輪刀把模組, 輔助碳化矽陶瓷底磨加工, 幫助改善工件平均表面粗糙度Sa, 工件表面品質提升1.6倍)

碳化矽(SiC) (D100-砂輪刀把) 底磨加工:刀具壽命

(圖6. 使用漢鼎新產品HBT-40超音波砂輪刀把模組, 輔助碳化矽陶瓷底磨加工, 相較無超音波, 有效減少刀具磨耗)

- 使用漢鼎超音波模組輔助優化碳化矽底磨加工製程,磨削阻力的降低,除了降低主軸負載及提升工件表面品質外,也幫助減少切削熱,延長砂輪鑽石的切削力。

- 超音波的高頻微振動,也提供良好的排屑機制,完成加工後,砂輪僅局部積屑。

【漢鼎超音波】碳化矽(SiC) (D100-砂輪刀把) 底磨加工:超音波效益

(搭配漢鼎HBT40 超音波砂輪刀把)

🕜 主軸負載率 - 降低2.3倍,反映在磨削阻力的降低

📈 工件品質 - 提升1.6倍,表面無刀痕

⚙️ 大幅減少刀具磨耗 - 維持砂輪鑽石的切削力